Теория и практика исследования макро и микро структуры металлических покрытий.

Продолжение топика Восстановление металлических деталей методами гальваники и гальванопластики.

В данном топике хочу поделиться методикой исследования макроструктуры медных покрытий и применением данных исследований на практике в гальванике и гальванопластике.

Немного предыстории

Недавно мне дали помощника и ученика по совместительству (в старину таких называли подмастерье). В первый же день его удивило то, что я с утра пораньше сняв с проволочных подвесов заготовки, промыв их и просушив, взял один из подвесов, распилил, отшлифовал место распила и принялся рассматривать его под микроскопом…Мой супер глаз купленный на блошином рынке за 1000 рублей…

Спрашивается зачем? Что я с этого получу и как применю полученное на практике? После демонстрации возможностей и пояснения того, что видно под микроскопом, а так-же откуда и что берется — мой подмастерье начал завешивать на ночь в ванны кучу проволочек разного диаметра и первые пару часов во время работы я теперь посвящаю объяснению того, какая структура и почему получается.

Парня теперь приходится зачастую оттаскивать от микроскопа, иначе он просто забудет про обед, или уйдет домой среди ночи.

Что-же такого интересного в изучении шлифов (шлиф — срез исследуемого метала отшлифованный и протравленный для визуального исследования при увеличении от 30х до 300х)?

Немного рассуждений о пользе шлифов

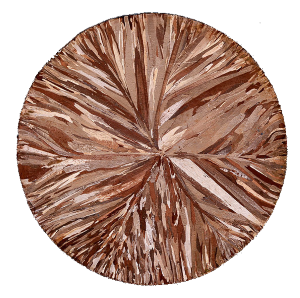

Для начала давайте рассмотрим два примера шлифов:1: Шлиф верхнего слоя покрытия отражателя фары №1

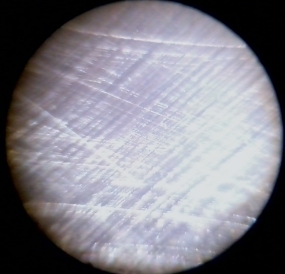

2: Шлиф верхнего слоя покрытия отражателя фары №2

Шлифы сделаны с медных проволочных подвесов однократного применения. Увеличение в 180 раз. Фотографировалось на мобильный (фотоаппарат просто не ловит фокус с окуляра микроскопа), так что качество не очень.

На первом шлифе хорошо видны продольные и поперечные кристаллические образования, такой шлиф говорит что мы имеем дело с очень прочным волокнистым слоем со слабой рассеивающей способностью (матовая или слабо-блестящая поверхность). Если не знать, как получена данная структура, то можно со 100% уверенностью утверждать, что получена она из качественного электролита с высокой скоростью наращивания медного слоя, равномерность и плотность структуры говорят о высокой прочности покрытия и стабильном протекании процесса.

На втором шлифе структура более зернистая и плотная. Такую плотность кристаллической структуры можно получить только на медленных электролитах при минимальной температуре и плотности тока, с использованием специальных добавок, и постоянным перемешиванием электролита. Две отчетливые горизонтальные полосы могут быть следствием перепадов напряжения в момент нанесения медного покрытия.

Все это конечно хорошо, но что дает это на практике?

В идеальных условиях — практически ничего. Но как известно идеальных условий не бывает, и вот тут наши шлифы могут подсказать очень много интересного об уже нанесенном покрытии.

Но перед тем как продолжить разбирать кристаллические структуры снятые с помощью шлифов, давайте разберемся как получить эти самые шлифы.

Технология получения шлифов для исследования.

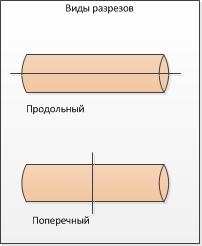

Перед тем как получить шлиф, нужно получить срез. По ГОСТ при макро и микроскопических исследованиях берется поперечный срез детали, но так как в условиях реставрации я не могу жертвовать даже мельчайшими частями самой детали, а использую срезы с проволочных подвесов, то мне для полноты картины больше подходит именно продольный срез. Продольный срез на цилиндрической проволоке дает не искаженный цилиндрической формой рисунок нанесенного слоя.

Технология получения реза довольно проста, берем проволоку и стачиваем ее вдоль на точиле примерно до половины. Длинна среза должны быть всего несколько миллиметров, только для того, чтобы получить возможность ее обработать.

Далее идет обработка шлифованием. Начинаю обычно с наждачки P240, затем P320, P500, P800, P1000 и наконец P1500 (более тонкой у нас на складе малярки просто нет). В финале использую фетровую насадку на бормашине с пастой гои разбавленной веретёнкой (такое машинное масло) до состояния медленной текучести. Обороты на бормашине минимальные, давление на место полировки практически отсутствует, главное не нагреть шлиф, иначе кристаллическая структура просто «поплывет».

Шлиф практически готов. Остается его только протравить и нанести защитное покрытие. Травление провожу в 10% растворе хлорного железа в течении 5-10 секунд, затем промываю шлиф в ацетоне и окунаю в раствор спирта и канифоли (раствор готовится из такого расчета, чтобы спирт стал чуть желтоватого цвета).

В результате получаем защитный слой не препятствующий рассмотрению шлифа под микроскопом и не дающий ему окислятся…

На сегодня пока все. Продолжение следует. В следующем топике расскажу о кристаллических структурах, методах определения их дефектов, о выявлении дефектов электролита и неправильно выбранных режимах температуры и силы тока на основании исследований шлифов.

4 комментария