нож выживания с герметичным контейнером в рукоятке

немного не по теме, но все же.

Давно задумал сделать подобный нож, и вот в итоге что получилось

и так начнем по порядку. нашел сталь, в данном случае болт со вставки башенного крана. по паспорту самозакаливающаяся сталь. у меня к сожалению нет кузнечного горна, отдал знакомому кузнецу, в итоге получил пластину толщиной 5 мм. сталь сразу отпустили. выбрал тип клинка, Японский нож с одностороннем клиновидным лезвием.

вот что получилось

гайка со струбциной я использовал дли ровного перехода лезвия. после вытачивания клинка и предварительного шлифования, я закалил клинок в масле. получив необходимую прочность для данного типа ножа. получился довольно гибкий кленок.

немного о закалки:

Способность принимать закалку отличает сталь от железа. Чтобы закалить сталь, ее следует нагреть до температуры немного выше критической точки А3, т. е. до обращения перлита в твердый раствор и затем быстро охладить, при чем сталь получает мартенситовую структуру и из мягкой становится поэтому очень твердой и хрупкой. Быстрое охлаждение производят, опуская нагретый предмет в какую-либо жидкость; чем больше теплоемкость этой жидкости, тем быстрее охлаждение и тем полнее удерживается мартенситовое строение. Поэтому вода дает самую сильную закалку; более слабая закалка достигается, опуская сталь в масло, топленое сало, нефть и т. п.; еще более слабая закалка получится, опуская сталь в расплавленный свинец или цинк, или в расплавленные соли. Чем крупнее закаливаемый предмет по отношению к взятому объему охлаждающей жидкости, тем медленнее охлаждение и тем слабее закалка.

Слишком сильный и продолжительный нагрев стали перед закалкой вызовет образование крупнозернистого и крупноигольчатого мартенсита, что обусловит большую хрупкость, которую уже нельзя будет, исправить отпуском; слишком быстрое нагревание также портит сталь, так как могут образоваться внутренние напряжения и, в результате их — трещины.

Чтобы уменьшить сообщенную закалкой хрупкость, не уменьшая существенно твердости стали, ее после закалки отпускают, осторожно нагревая еще раз до сравнительно невысокой температуры (при чем мартенсит, частью или полностью, обращается в тростит) и затем охлаждают медленно или быстро, смотря по надобности. При этом, вследствие интерференции световых лучей при прохождении сквозь тончайший слой окалины, образующейся при нагревании на очищенной поверхности металла, поверхность эта принимает радужные, так называемые побежалые цвета, позволяющие довольно точно определить температуру отпуска. Цвета эти появляются в такой последовательности: светло-желтый (225° Ц.), темно-желтый (240°), коричнево-желтый (255°), коричнево-красный (265°), пурпурно-красный (275°), фиолетовый (285°), синий (295°), светло-голубой (315°) и серый (330°). Цвета эти являются чрезвычайно важным показателем при выделке стальных инструментов, требующих, сообразно различным их целям, различной твердости. Чем выше температура отпуска, тем слабее остающееся после него действие закалки.

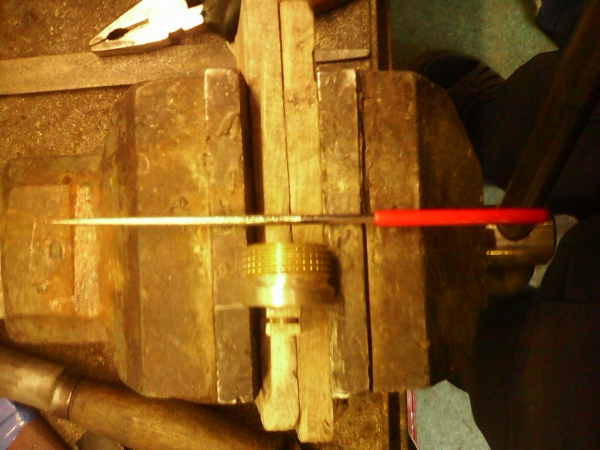

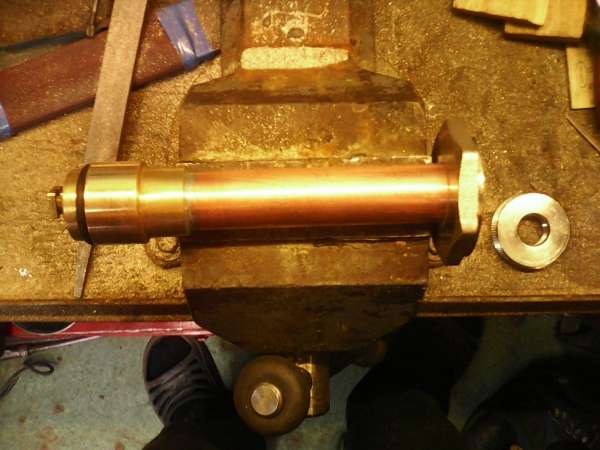

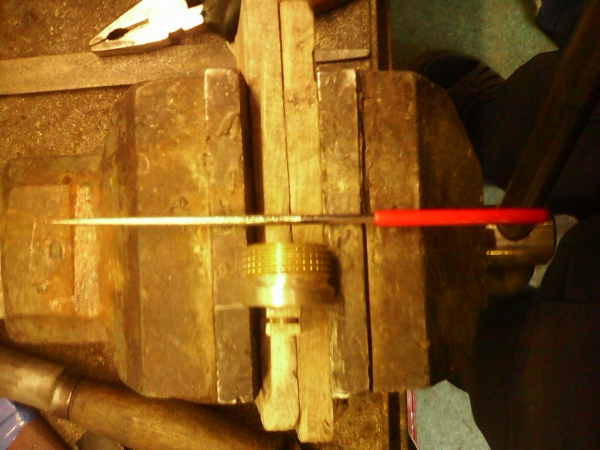

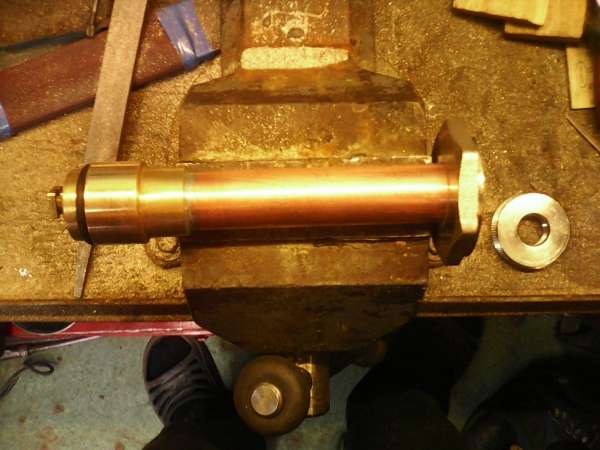

рукаятку я сделал из 22 медной трубы и ниппель с внутренней резьбой

хвостовик на клинке должен плотно входить в рукоятку.

заглушку на ниппель проточит под резиновое кольцо <img

<img

даль щи приобрел гайку " не знаю как правильно назвать деталь" из нее я сделал гарду и накладки на хвостовик. внутренняя резьба гайки на 15мм.

гайку разрезал примерно по полам. половину которая идет на гарду плотно подгоняем по рукоятке.

гарду обточил.

из второй половины выточил накладки.

проверка конструкции предварительная сборка. спаивал припоем для пайки труб мягким.

спаивал припоем для пайки труб мягким.

перед тем как пропоят гарде с лезвием я в рукоятке сделал плотную пробку оз асбеста.

в итоге что получилось

после сборки, снятия лишнего припоя и полировки вот что получилось.

лезвие отточил и отполировал. в итоге можно бритва

ножны я сделал из кожи 4мм толщиной.ножны состоят из 2 основных частей склееных и прошитых, между ними прокладка вдоль лезвия.

на рукоятку я намотал веревку в один слой, длиной 2,5 метра. рукоятка герметично закрывается.

Давно задумал сделать подобный нож, и вот в итоге что получилось

и так начнем по порядку. нашел сталь, в данном случае болт со вставки башенного крана. по паспорту самозакаливающаяся сталь. у меня к сожалению нет кузнечного горна, отдал знакомому кузнецу, в итоге получил пластину толщиной 5 мм. сталь сразу отпустили. выбрал тип клинка, Японский нож с одностороннем клиновидным лезвием.

вот что получилось

гайка со струбциной я использовал дли ровного перехода лезвия. после вытачивания клинка и предварительного шлифования, я закалил клинок в масле. получив необходимую прочность для данного типа ножа. получился довольно гибкий кленок.

немного о закалки:

Способность принимать закалку отличает сталь от железа. Чтобы закалить сталь, ее следует нагреть до температуры немного выше критической точки А3, т. е. до обращения перлита в твердый раствор и затем быстро охладить, при чем сталь получает мартенситовую структуру и из мягкой становится поэтому очень твердой и хрупкой. Быстрое охлаждение производят, опуская нагретый предмет в какую-либо жидкость; чем больше теплоемкость этой жидкости, тем быстрее охлаждение и тем полнее удерживается мартенситовое строение. Поэтому вода дает самую сильную закалку; более слабая закалка достигается, опуская сталь в масло, топленое сало, нефть и т. п.; еще более слабая закалка получится, опуская сталь в расплавленный свинец или цинк, или в расплавленные соли. Чем крупнее закаливаемый предмет по отношению к взятому объему охлаждающей жидкости, тем медленнее охлаждение и тем слабее закалка.

Слишком сильный и продолжительный нагрев стали перед закалкой вызовет образование крупнозернистого и крупноигольчатого мартенсита, что обусловит большую хрупкость, которую уже нельзя будет, исправить отпуском; слишком быстрое нагревание также портит сталь, так как могут образоваться внутренние напряжения и, в результате их — трещины.

Чтобы уменьшить сообщенную закалкой хрупкость, не уменьшая существенно твердости стали, ее после закалки отпускают, осторожно нагревая еще раз до сравнительно невысокой температуры (при чем мартенсит, частью или полностью, обращается в тростит) и затем охлаждают медленно или быстро, смотря по надобности. При этом, вследствие интерференции световых лучей при прохождении сквозь тончайший слой окалины, образующейся при нагревании на очищенной поверхности металла, поверхность эта принимает радужные, так называемые побежалые цвета, позволяющие довольно точно определить температуру отпуска. Цвета эти появляются в такой последовательности: светло-желтый (225° Ц.), темно-желтый (240°), коричнево-желтый (255°), коричнево-красный (265°), пурпурно-красный (275°), фиолетовый (285°), синий (295°), светло-голубой (315°) и серый (330°). Цвета эти являются чрезвычайно важным показателем при выделке стальных инструментов, требующих, сообразно различным их целям, различной твердости. Чем выше температура отпуска, тем слабее остающееся после него действие закалки.

рукаятку я сделал из 22 медной трубы и ниппель с внутренней резьбой

хвостовик на клинке должен плотно входить в рукоятку.

заглушку на ниппель проточит под резиновое кольцо

<img

<img

даль щи приобрел гайку " не знаю как правильно назвать деталь" из нее я сделал гарду и накладки на хвостовик. внутренняя резьба гайки на 15мм.

гайку разрезал примерно по полам. половину которая идет на гарду плотно подгоняем по рукоятке.

гарду обточил.

из второй половины выточил накладки.

проверка конструкции предварительная сборка.

спаивал припоем для пайки труб мягким.

спаивал припоем для пайки труб мягким.

перед тем как пропоят гарде с лезвием я в рукоятке сделал плотную пробку оз асбеста.

в итоге что получилось

после сборки, снятия лишнего припоя и полировки вот что получилось.

лезвие отточил и отполировал. в итоге можно бритва

ножны я сделал из кожи 4мм толщиной.ножны состоят из 2 основных частей склееных и прошитых, между ними прокладка вдоль лезвия.

на рукоятку я намотал веревку в один слой, длиной 2,5 метра. рукоятка герметично закрывается.

39 комментариев

Еще прогоните текст через Word, слишком много опечаток, начните с заголовка.

Но больше напоминает кинжал для сеппуку — кусунгобу.

Хвостовик мне кажется стоило оставить длинней, для всадного монтажа!

Показывать пальцем не буду много, но хотя бы название темы то смените.

И укажите ссылку на текст, откуда взяли, я так погуглил и нашёл что это из книги «Строительные материалы. Их приготовление, свойства и испытание»

Проф. В. В. Эвальд,

Издание двенадцатое переработанное и дополненное

Ленинград, 1930 г.

Типография изд-ва «Лен. Правда»

По поводу изделия воздержусь.

После закалки отпускают клинки, но после отпуска снова не остужают. А вот если после отпуска погрузить изделие в жидкий азот… В общем тема о мартенсинтых и аустенинтых сталях очень обширная.

З.Ы. Вообще я как бы тоже любитель катаны. Она мне нравится и внешне и как оружие. Но не нравится конструктивный момент.Дело в том, что клинок катаны делается прямым. А этот

сексуальныйизгиб получает уже во время закалки. На обух клинка волнообразным рисунком наносят пасту из глины и угля (может еще чего нить вкусненькое), и режущую кромку этой же пастой рассекали как расческу. Это как раз и есть тот волнистый рисунок который мы выдим на готовом изделии. Это линия закалки, называется «хамон».Т.е. эта обмазка работает как термопаста. Когда нагретый клинок опускают в «воду» металл на РК и обухе остывает с разной скорость и клинок ведет на глазах. Так вот я это к тому, что клинок весь во внутрених напряжениях. Что как мне кажется, для меча как то не то.

И не совсем понятен не слишком грамотный экскурс в металловедение (это от меня, как инженера-металлурга). Зачем?

Термин «самозакаливающаяся сталь»… вы откуда его взяли? Есть устаревший термин «самокал» (высокоуглеродистая сталь типа У7, хороший напильник), но официально заявляю, что болты для кранов из него не делают…

Может, лучше просто описать свою работу, не вдаваясь в излишнее теоретизирование?

Название исправлено, но не намного лучше. :)

Ещё раз говорю: работа понравилась, а неграмотное написание статьи считаю неуважением к читателям.

Тут впору вспомнить сленг с udaff.com и т.п.

Стало бы совсем весело от критики, за разные цубы, хабаки, хамоны, мекуги и прочие непонятные слова.