Токарный станок за 15 минут

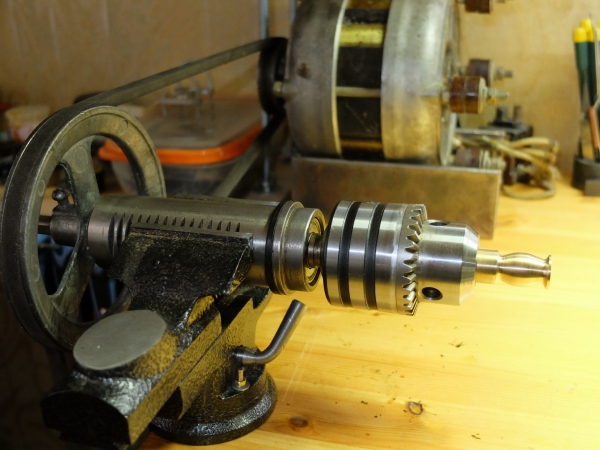

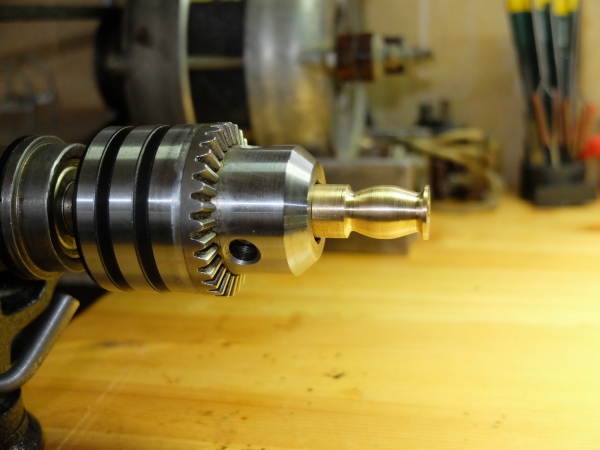

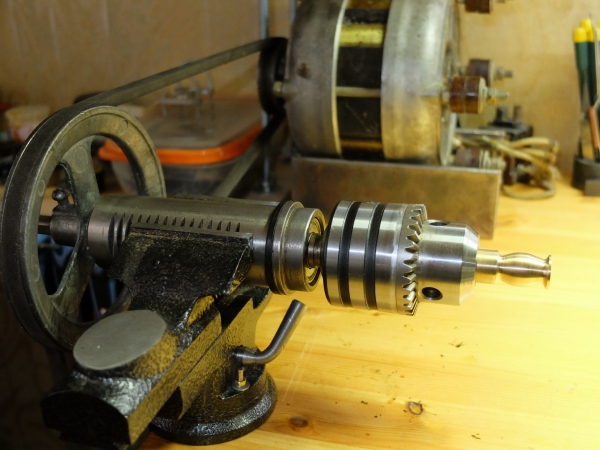

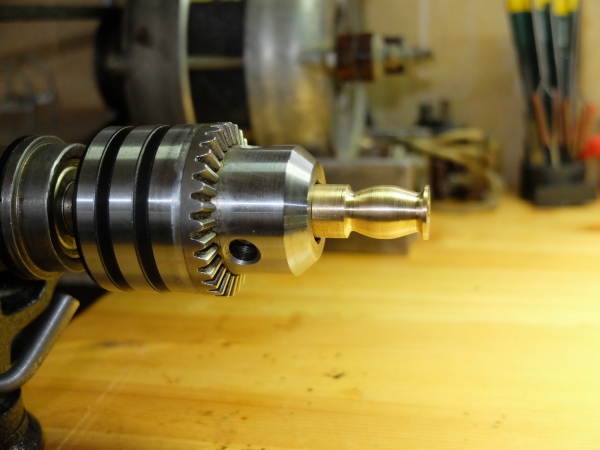

Так получилось… Край токарка нужна, без супер-пупер выгибонов… Просто обточить, придать форму и т.д. Можно было договориться… Взять пузырь и сделать… Но что то меня в последнее время на эти походы не тянет… Пошел в гараж ( благо в соседнем помещении (свой дом), порылся… Нашел старый ( очень старый) двигатель от стиральной машинки и пару шкивов, старый супорт от безвременно покинувшего меня китайского сверлильного станка, огрызок швеллера, струбцину и ОЧЕНЬ не удобные китайские тиски, патрон был новый (на новой сверлилке, патпрон не устроил, начинался от 3 мм, был заменен вновь купленным, от 1мм)а «старый» ( новый), вот и сюда сгодился… Станок оказался на мое удивление достаточно жестким, двигатель 1970 года рождения, не греется, нагрузки очень существенные тянет… Все «рукоблудство» по изготовлению «токарника» заняло минут пятнадцать… Может кому и сгодиться...

44 комментария

www.youtube.com/watch?v=mzyK41fo0rQ

Универсальный домашний привод для самых разных работ, в том числе и условно-«токарных».

А вот как раз при без-опорном обтачивании, которое имеет место на «станках из чего попалось под руку» — вот тут как раз скорость вращения радикально влияет на комфорт работы. Чем быстрее крутим — тем легче точить, и чище получается. И особенно это важно на малых диаметрах. Какую-нибудь часовую оську выточить — там вообще, как минимум на 5-6 тыщ раскрутить желательно.

Момент вы повысили, но скорость во столько же понизили. Что с мощностью происходит, догадаетесь? ))

Все это абс. годные варианты, нисколько не укорачитвающие жизнь движка.

У таких движков, правильный расклад токов и напряжений в обмотках, получается лишь при штатной нагрузке на валу. То есть, возможен вариант, когда без нагрузки движок будет греться сильно, а с нагрузкой — умеренно. И реле тут не при чем.

Я сам пользую для полировки и точки ножей двухскоростной движок от стиралки «Ардо». Тоже греется достаточно сильно, и без нагрузки сильнее чем нагруженный. Однако, беды в том никакой не вижу. Когда движок открыт — достаточно контроля нагрева рукой. Без всяких реле, без пусковой кнопки, в электрическую схему ввел только быстрый реверс вращения.

+ конечно же. Cut поставьте, а то всю страницу занимает)

Не вижу во всём этом смысла. Зажать дрель в тиски и получим то же самое, только меньшего размера и съёмное. Большинство так и делают(у кого токарника нет), в том числе и я.

Тем более, всегда приятно сделать что-то для себя, а «дрель» это каждый может! И кстати, это почти дрель))))) Часть от сверлильного станка + двигатель от стиралки(мощнее) просто не в едином корпусе!

Правила-они для всех!

Profit!

он управляет движением резца, крутишь рукоятку и резец двигается.

а у вас использована ПИНОЛЬ.

PS

у меня тоже токарная приспособа из китайской сверлилки сделано, но я просто взял всю верхнюю часть сверлилки, голову, отрезал болгаркой крепление мотора и прикрутил болтами к верстаку, так чтобы ось пиноли стала горизонтально.

а ещё я на валу пиноли нарезал плашкой резьбу и накрутил туда патрон маленький, на 50 мм