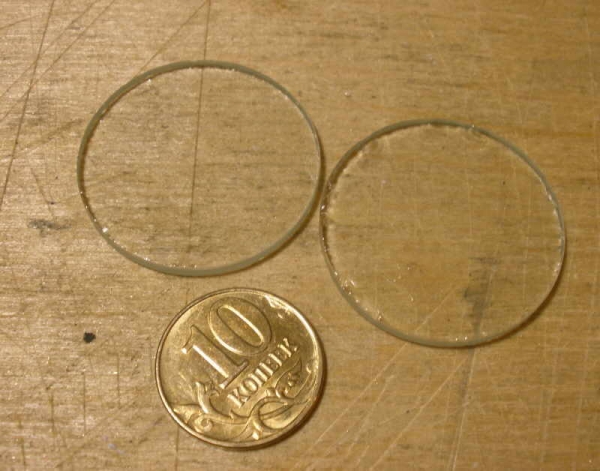

Приспособление для точной обработки круглых стекол.

Хотелось мне сделать приспособление, по принципу фиксации детали напоминающее токарный станок, а по принципу обработки — круглошлифовальный. Чтобы зажать заготовку как в струбцину, и в тоже время, чтобы она могла зажатая, свободно и легко вращаться. Чтобы обтачивать край с одновременным вращением.

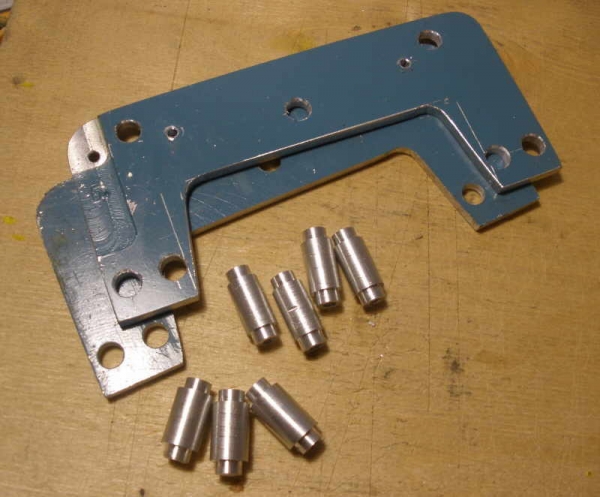

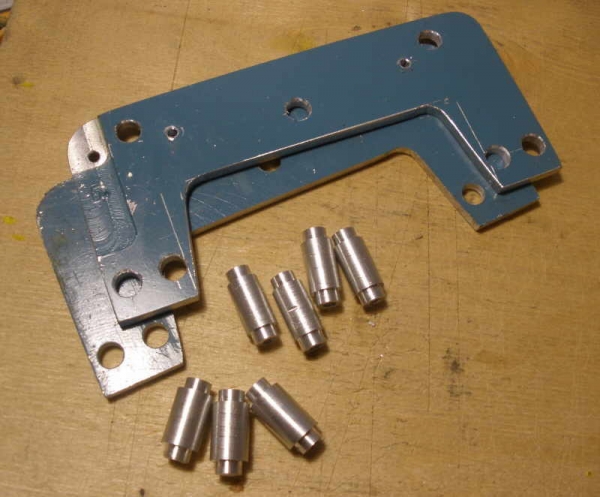

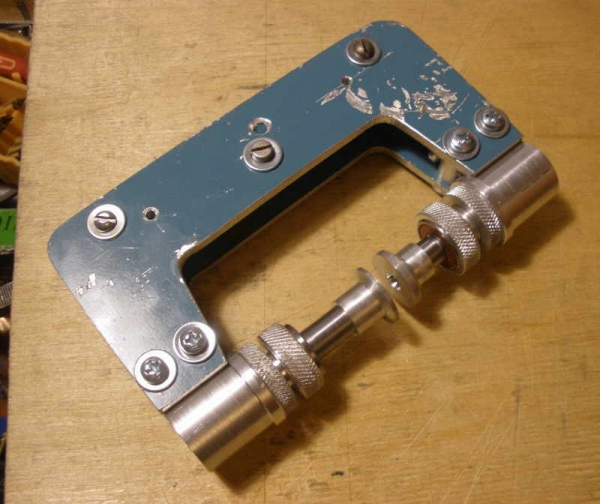

Рама. Жесткий дюраль Д16, толщина 4 мм:

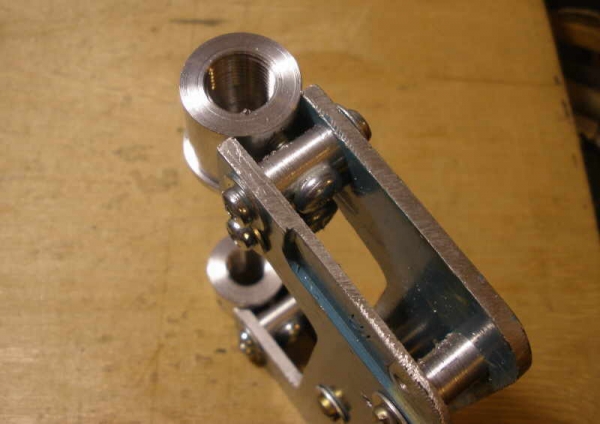

На эту раму, максимально соосно, крепятся навстречу друг другу два валика. Они должны легко и мягко вращаться, каждый в двух подшипниках. Передний подшипник 19х6 герметичный, поскольку стекло планируется мокрым способом обрабатывать. Задний подшипник 10х4 обычный открытый, но задняя дырка закрывается резиновой пробкой. Поэтому пыль, стружка и влага внутрь этого узла, по-идее попадать не должна.

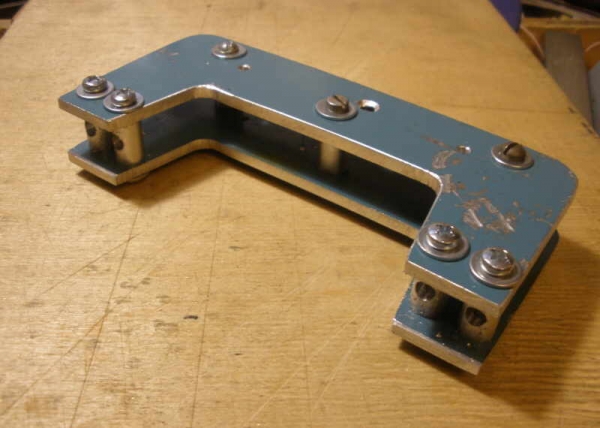

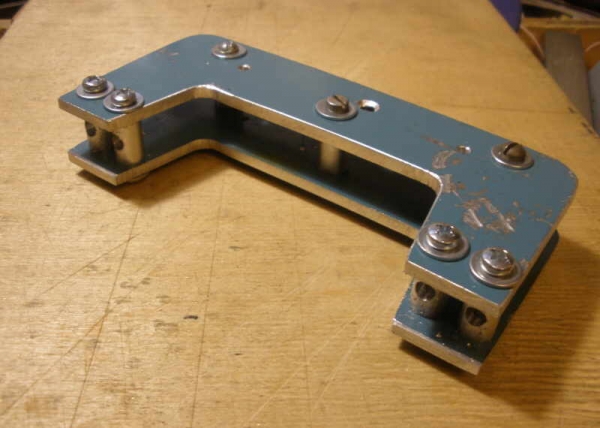

Крепление к раме:

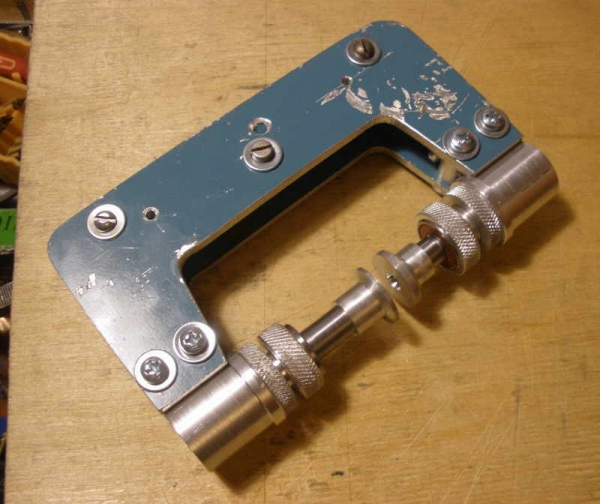

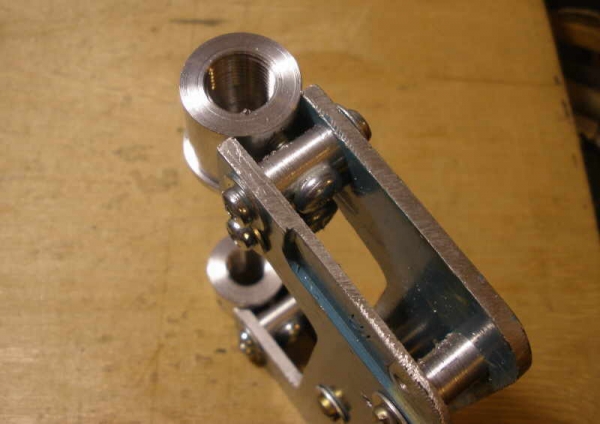

И эти два вращающихся узла, можно двигать по резьбе в продольно-осевом направлении, навстречу друг другу:

И зажав между ними заготовку, зафиксировать силу зажима контргайками.

Вот, собственно, и все. Быстро рассказывать, а точил всю эту фигню 2 дня.

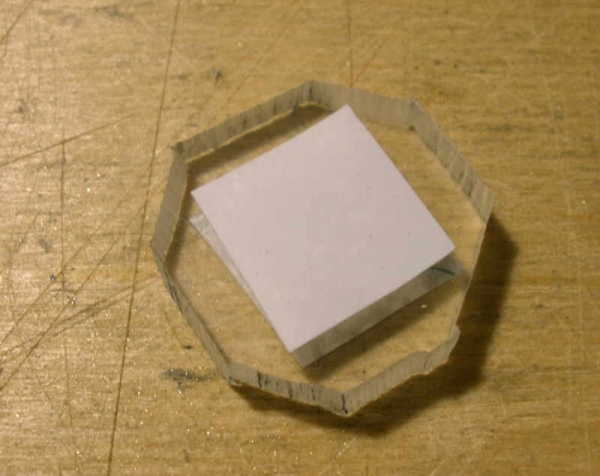

Первый эксперимент. Оргстекло:

Два кусочка изоленты наклеены, чтобы оно лучше удерживалось в зажиме:

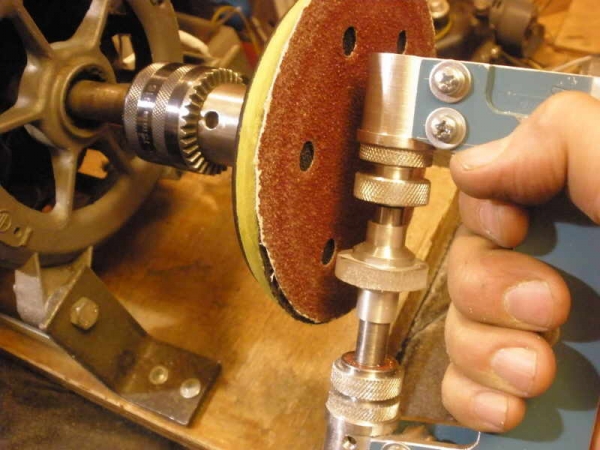

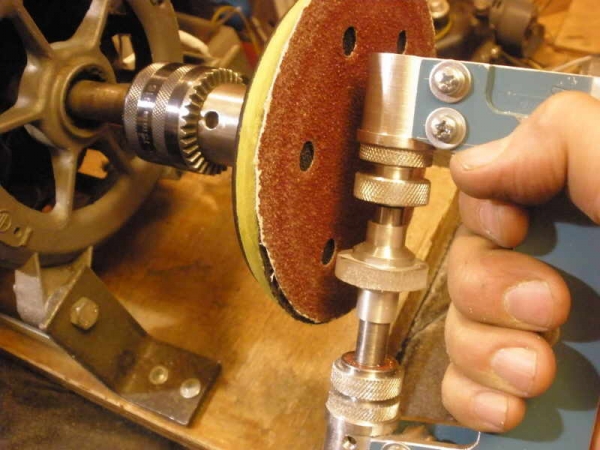

Ставлю липкий диск с крупным абразивом, включаю, подвожу:

Держать приспособление относительно абразивного диска надо своеобразно, «не вдоль и не поперек». Чтобы абразив заготовку одновременно и точил, и раскручивал, понимаете? Не знаю, как это сформулировать грамотным техническим языком… Но, если держать «вдоль хода», то будет хорошо передавать вращение с наждачки на обрабатываемую деталь, но слабо точить. А если держать «поперек», то будет максимально точиться, но не будет импульса для проворота детали, то есть точиться будет одно место, а не вся окружность. Поэтому держать надо примерно «наискосок».

Вначале процесс идет рывками и толчками, кривую заготовку колбасит. Однако, по мере приближения формы к окружности, вибрация уменьшается, а вращение идет все ровнее и быстрее… И вот, ВЖЖЖЖЖ! Достигнуто полное прилегание заготовки к абразиву, и приспособа рывком выходит на макс. обороты.

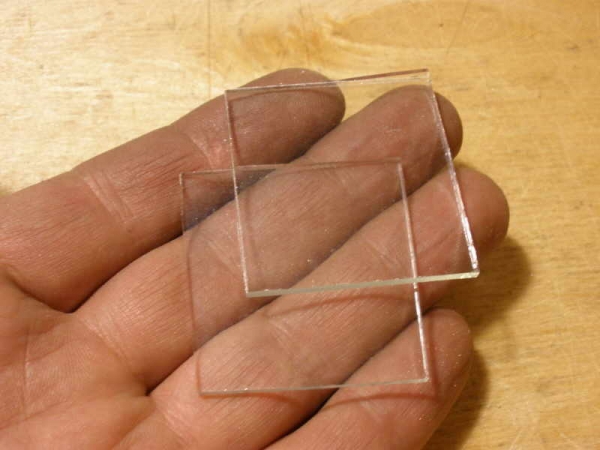

Вынимаю диск. Идеальный кружок. Время обработки — пол-минуты:

Эксперимент доказал, что идея была рабочей. Но вопрос обработки оргстекла

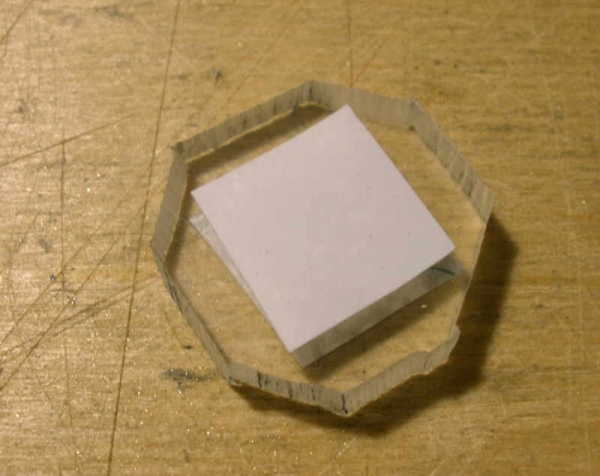

у меня на самом деле не стоит, тоже самое токарный станок еще быстрее сделает. Пробую стекло стеклянное. Режу два квадрата:

Зажал, сразу два:

Однако, тут нельзя поступить как с оргстеклом, и сразу заряжать режим вращения этого многогранника, стекло не выдержит ударов. Поэтому вначале я как обычно при ручной обточке обточил углы на алмазной планшайбе, на мокром камнеобрабатывающем станке. Потом закруглил углы между углами. И только когда получился круг в первом приближении, плюс-минус миллиметр, попытался запустить режим обточки с быстрым вращением заготовки.

Результат вышел не очень. Правда, у меня и сама планшайба не идеальная, много лет я на ней поделочные камни точу. Вобщем, как ни подводи инструмент в стеклу, а все равно идет ударный контакт, рамка в руке вибрирует, заготовка вращается рывками, и от этого сглаживания, уменьшения погрешности формы круга, не происходит. Так и остается этот плюс-минус миллиметр отклонения.

Вращать стекла надо принудительно и равномерно, а не от обрабатывающего инструмента. Отдельным приводом. Только вот как его организовать?

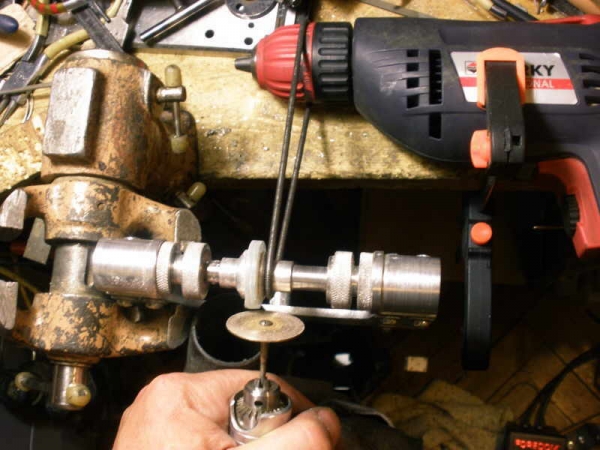

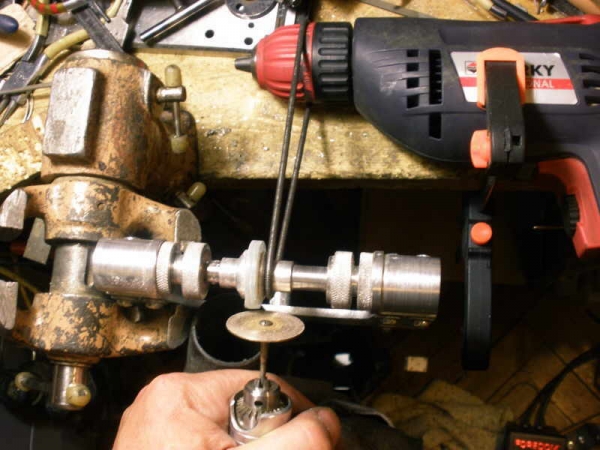

На скорую руку, чисто только чтобы проверить правильность идеи, собрал вот такую кракозябру:

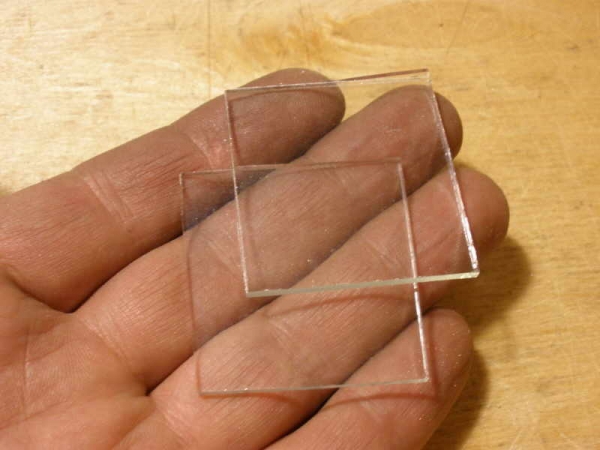

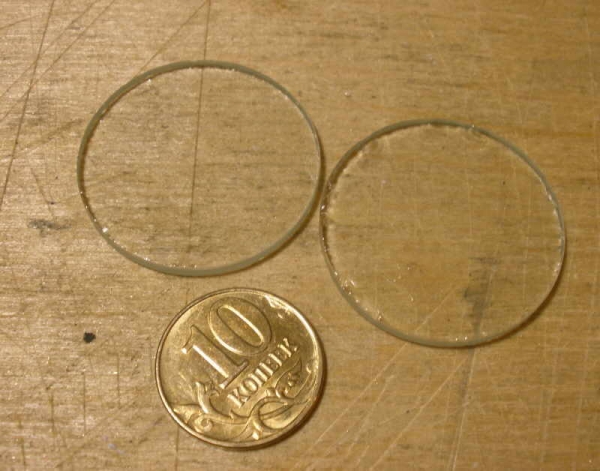

И на сухую, с пылесосом, выровнял край алмазным диском на бормашине. Минуты две. Получилось:

Сколы великоваты, но это потому что я слишком долго мучил их по первому варианту обработки, на большой планшайбе. То есть, на самом деле их можно еще минимизировать.

Вобщем, вот так можно делать идеально ровные стеклянные стекла для гогглов, любых разумных размеров.

Точнее, получилось приспособление для финишной калибровки. Для ликвидации последнего кривого миллиметра:-)

Рама. Жесткий дюраль Д16, толщина 4 мм:

На эту раму, максимально соосно, крепятся навстречу друг другу два валика. Они должны легко и мягко вращаться, каждый в двух подшипниках. Передний подшипник 19х6 герметичный, поскольку стекло планируется мокрым способом обрабатывать. Задний подшипник 10х4 обычный открытый, но задняя дырка закрывается резиновой пробкой. Поэтому пыль, стружка и влага внутрь этого узла, по-идее попадать не должна.

Крепление к раме:

И эти два вращающихся узла, можно двигать по резьбе в продольно-осевом направлении, навстречу друг другу:

И зажав между ними заготовку, зафиксировать силу зажима контргайками.

Вот, собственно, и все. Быстро рассказывать, а точил всю эту фигню 2 дня.

Первый эксперимент. Оргстекло:

Два кусочка изоленты наклеены, чтобы оно лучше удерживалось в зажиме:

Ставлю липкий диск с крупным абразивом, включаю, подвожу:

Держать приспособление относительно абразивного диска надо своеобразно, «не вдоль и не поперек». Чтобы абразив заготовку одновременно и точил, и раскручивал, понимаете? Не знаю, как это сформулировать грамотным техническим языком… Но, если держать «вдоль хода», то будет хорошо передавать вращение с наждачки на обрабатываемую деталь, но слабо точить. А если держать «поперек», то будет максимально точиться, но не будет импульса для проворота детали, то есть точиться будет одно место, а не вся окружность. Поэтому держать надо примерно «наискосок».

Вначале процесс идет рывками и толчками, кривую заготовку колбасит. Однако, по мере приближения формы к окружности, вибрация уменьшается, а вращение идет все ровнее и быстрее… И вот, ВЖЖЖЖЖ! Достигнуто полное прилегание заготовки к абразиву, и приспособа рывком выходит на макс. обороты.

Вынимаю диск. Идеальный кружок. Время обработки — пол-минуты:

Эксперимент доказал, что идея была рабочей. Но вопрос обработки оргстекла

у меня на самом деле не стоит, тоже самое токарный станок еще быстрее сделает. Пробую стекло стеклянное. Режу два квадрата:

Зажал, сразу два:

Однако, тут нельзя поступить как с оргстеклом, и сразу заряжать режим вращения этого многогранника, стекло не выдержит ударов. Поэтому вначале я как обычно при ручной обточке обточил углы на алмазной планшайбе, на мокром камнеобрабатывающем станке. Потом закруглил углы между углами. И только когда получился круг в первом приближении, плюс-минус миллиметр, попытался запустить режим обточки с быстрым вращением заготовки.

Результат вышел не очень. Правда, у меня и сама планшайба не идеальная, много лет я на ней поделочные камни точу. Вобщем, как ни подводи инструмент в стеклу, а все равно идет ударный контакт, рамка в руке вибрирует, заготовка вращается рывками, и от этого сглаживания, уменьшения погрешности формы круга, не происходит. Так и остается этот плюс-минус миллиметр отклонения.

Вращать стекла надо принудительно и равномерно, а не от обрабатывающего инструмента. Отдельным приводом. Только вот как его организовать?

На скорую руку, чисто только чтобы проверить правильность идеи, собрал вот такую кракозябру:

И на сухую, с пылесосом, выровнял край алмазным диском на бормашине. Минуты две. Получилось:

Сколы великоваты, но это потому что я слишком долго мучил их по первому варианту обработки, на большой планшайбе. То есть, на самом деле их можно еще минимизировать.

Вобщем, вот так можно делать идеально ровные стеклянные стекла для гогглов, любых разумных размеров.

Точнее, получилось приспособление для финишной калибровки. Для ликвидации последнего кривого миллиметра:-)

32 комментария

В общем, надеюсь, я когда-нибудь созрею до подобной конструкции…

а вообще со временем засада.Вам огромный "+"!!!

— Да, очень много. Моментом всю воду из чашки и вынесет. Алмазный инструмент любит высокие скорости. Обычно делают капельную подачу сверху. У меня из тонкой иглы от шприца, мелко-мелко брызжет на диск. И хотя сразу разлетается, в целом в комнате получается не очень мокро:-)

А вот если диск краем чашку сунуть — будет тайфун и потоп :-)

А хотелось еще точнее! :-)

А присоска хороша, когда делается партия стекол одного размера. А если надо сделать всего пару стекол для гогглов, а затем — стекло для маленького манометра? :-)

И уж точно не шуруповерт :-)

steampunker.ru/blog/forsteammaker/7875.html#comment209608

Соответственно, если эти кромки параллельны, то и оси цилиндров совпадут, окажутся на одной линии. Если конечно цилиндры одного диаметра:-).

Таким образом, задача обеспечения соосности, сводится к изготовлению рамы с параллельной парой кромок. Для этого:

1. Заготовки для пластин рамы, были скручены парой винтов, и обрабатывались совместно. Внешний контур, сверление отверстий — все делаем как одну деталь.

2. После сборки пластин на проставки, вот эти две главных кромки, отмеченные красными линиями, были притерты о фрезерованную чугунную плиту (столик от сверлилки). До появления небольшой ровной фаски.

Ну вот, собственно, и все. После этого я имею основания считать, что соосность валиков, для моих целей достаточна.

А по поводуТак в любом хозмаге продаются петли (дверные)… почти готовые станки. есть прямо со встроенными подшипниками.

но акриловое и другие полимерные стекло лучше чем лазером ничем не режется. и быстро, и аккуратно, и любой толщины.

Спасибо за статью!!!