Пружинные контакты для элементов питания

Раз тут пошла такая пьянка с фонариками, нельзя не затронуть тему контактов для батареек. Чтобы пальчиковые батарейки качественно и надежно поджимались и контактировали в своих гнездах, в промышленной аппаратуре повсеместно применяются такие специальные пружинки конусной навивки. Совершенно копеечная деталь, но где их взять, или как сделать в домашних условиях? Для своего фонарика я пытался переформировывать круглогубцами стальные пружинки от разных механических узлов. И хоть цели своей я добился, но с точки зрения эстетической, вид их вышел довольно убогий. Металл подкаленный, идеально ровно новую форму придать практически невозможно. И не лудятся они, пришлось зажимать хвост пружинки под винт с гайкой. Да еще сами эти пружинки, с проволокой нужной толщины и упругости, довольно редко попадаются. Вобщем, фонарик заработал, но для будущих поделок, осталось сильное желание как-то эту проблему научиться решать.

И вот, делюсь:

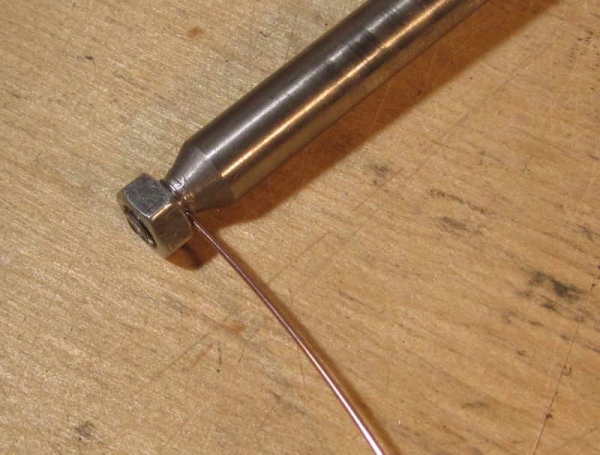

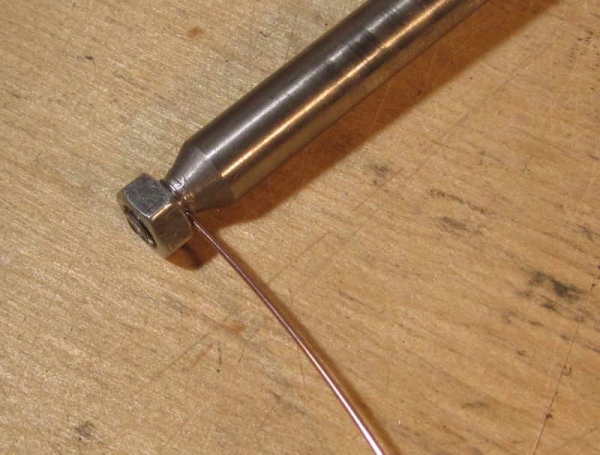

1. Берется стальной стержень D8 мм, и протачивается до D5 мм, с конусным переходом. На D5 режется резьба М5, После чего делается пропил ножовкой:

2.Берется сварочная проволока 0,8 мм для аппарата полуавтоматической сварки. Она стальная внутри, сырая, но умеренно нагартованная, для контактной пружинки её упругости достаточно. Желающие могут попробовать нагартовать еще сильнее, например закрутив дрелью. Я попробовал — разница вышла не принципиальная. А самое главное, эта проволока гальванически омедненная снаружи, то есть не будет никаких проблем с пайкой.

Конец проволоки вкладывается в пропил, и поджимается гайкой:

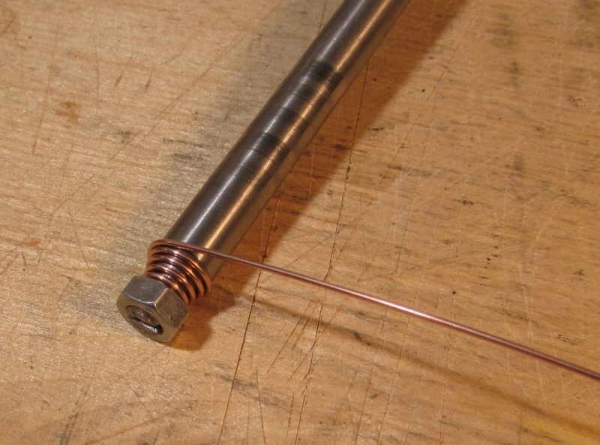

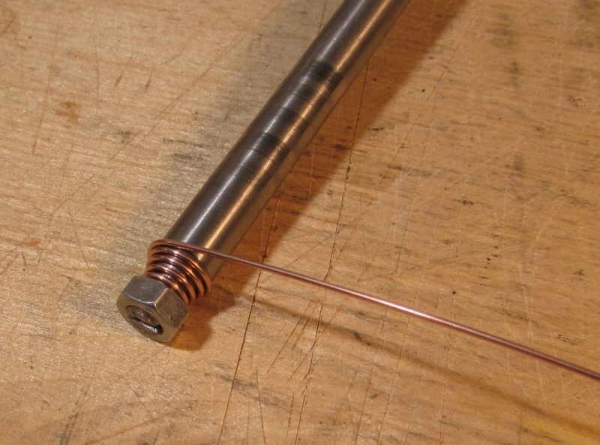

3. Наворачиваем 4-5 витков, на конусной части. Гайка не дает виткам сползти к малому диаметру конуса:

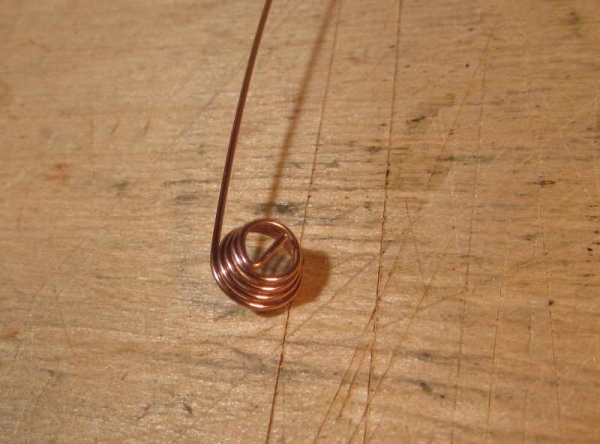

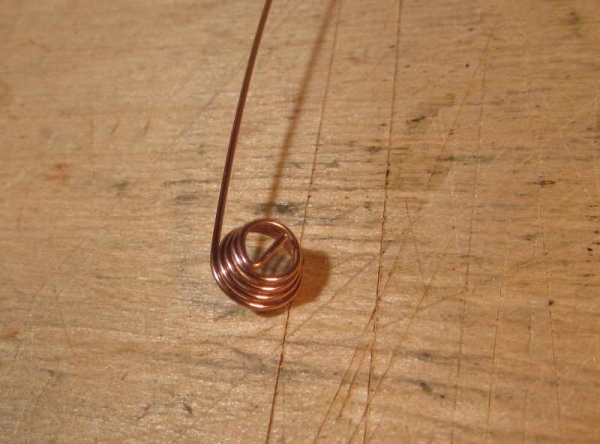

4. Свинчиваем гайку, и снимаем получившуюся пружинку:

5.Утконосами загибаем задний хвост проволоки к центру пружины, и под 90 град вдоль оси наружу конуса. А витки можно слегка растянуть:

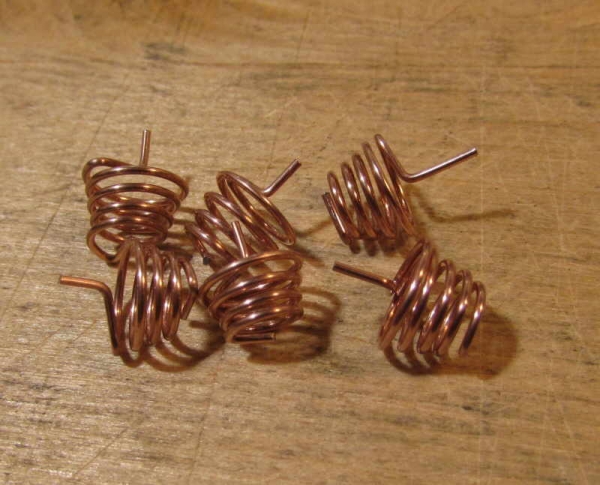

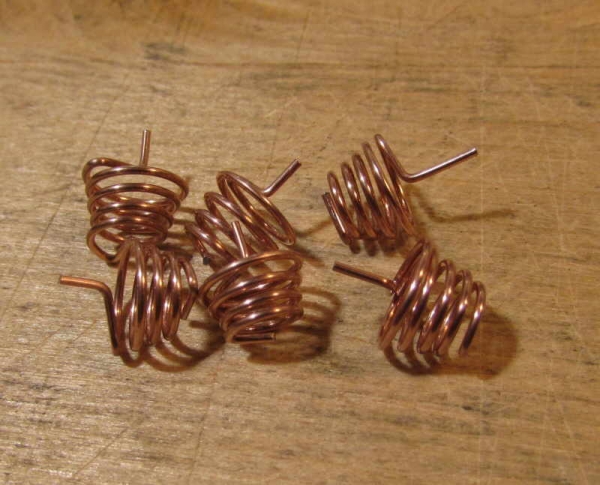

6. Отрезаем, и повторяем операции, пока не получим необходимый запас пружинок:

Вот и все. И теперь, если торцевые грани батарейного отсека делать из фольгированного стеклотекстолита, то такие пружинки просто впаиваются хвостиком в отверстие, как любая радиодеталька. Получаем пружинный контакт, совсем как настоящий.

И вот, делюсь:

1. Берется стальной стержень D8 мм, и протачивается до D5 мм, с конусным переходом. На D5 режется резьба М5, После чего делается пропил ножовкой:

2.Берется сварочная проволока 0,8 мм для аппарата полуавтоматической сварки. Она стальная внутри, сырая, но умеренно нагартованная, для контактной пружинки её упругости достаточно. Желающие могут попробовать нагартовать еще сильнее, например закрутив дрелью. Я попробовал — разница вышла не принципиальная. А самое главное, эта проволока гальванически омедненная снаружи, то есть не будет никаких проблем с пайкой.

Конец проволоки вкладывается в пропил, и поджимается гайкой:

3. Наворачиваем 4-5 витков, на конусной части. Гайка не дает виткам сползти к малому диаметру конуса:

4. Свинчиваем гайку, и снимаем получившуюся пружинку:

5.Утконосами загибаем задний хвост проволоки к центру пружины, и под 90 град вдоль оси наружу конуса. А витки можно слегка растянуть:

6. Отрезаем, и повторяем операции, пока не получим необходимый запас пружинок:

Вот и все. И теперь, если торцевые грани батарейного отсека делать из фольгированного стеклотекстолита, то такие пружинки просто впаиваются хвостиком в отверстие, как любая радиодеталька. Получаем пружинный контакт, совсем как настоящий.

18 комментариев

Всё непростое гениально и всё негениальное просто. :))

Велик и могуч русский язык!

Плюс за топик. +

К содержимому топика выражение ни какого отношения не имеет.

p.s.- я бы. если делал инструмент, в этом случаи для изготовления контактов,

паз бы сделал поаккуратнее, например фрезой дисковой.

И даже если вдруг, через год мне еще понадобятся пружинки — стопудово, этот стержень уже потеряется за это время, и быстрее будет за 5 мин. сделать новый инструмент, чем отыскать старый. Ну и какой смысл в таком раскладе, тратить время на установку фрезы в станок? Мне ножовкой махнуть быстрее.