Галтовочный барабан Грохототам.

Доброго времени народу Мастеровому.

Что-то захромал сайт и не хочет загружать фотки. Посему ставлю на заставку видюху очередного чуда техники, а все подробности с картинками и чертежами (не сочтите за саморекламу) смотрите на этой страничке:Галтовочный барабан Грохототам

Здесь оставлю пока только краткие технические характеристики Грохототама:

Назначение: Для сухой и мокрой галтовки небольших деталей высотой и шириной не более 60 мм, длиной не более 250 мм в условиях небольших мастерских и ремонтных зон.

Тип: ГБ-1

Мощность: 25 Вт

Питание: 220 В 50 Гц

Скорость вращения барабана: 30-35 об/мин

ПРЕДУПРЕЖДЕНИЕ ПОЛЬЗОВАТЕЛЯМ: Грохототам является электромеханическим прибором и не обладает искусственным интеллектом. Голосовое компьютерное телепатическое управление конструкцией не предусмотрены. Три закона роботехники грохототамом не соблюдаются.

Ладно фото все не грузятся на сайт, поэтому попробуем местные народные методы вставки фоток. Итак, поехали.

Всё-таки фотографы загадочный народ. Вечно в их головах одновременно крутится столько творческих идей, что порою эти идеи превращаются во что-то совсем необычное.

В общем попросила тут одна знакомая Фотографиня под какой-то там проект, сделать очередную механическую фотомодель. По конструкции сама мехмодель не сложная, но, как объяснила Фотографиня, участвовать мехмодель будет в фотосессиях каких-то блестящих штучек и поэтому самое главное требование к внешности модели — это «что бы она была матовая, а не блестящая». Ну-у, матом мы все хорошо можем покрыть, жаль только, что этот мат для мехмодели не годится ни капельки…

Значит само техзадание было понятно, вот только не понятно, вроде снимать будут что-то блестючее, а для этих съемок нужно что-то матовое и не дающее бликов.

Ладно, это присказка, не сказка, а сказка будет впереди. Основные детали мехмодели получались длинные и сложные по геометрии. Значит времени на матирование этих деталек вручную уйдет больше, чем на само изготовление. Вот тогда и появилась на свет идея упростить рабочий процесс и сделать галтовочный барабан.

Как всегда, все началось с эскизов расчетов и чертежей. Потом провели ревизию годных деталей и материалов, что есть в наших запасах. Потом выяснили, что нужно прикупить. А дальше началась работа…

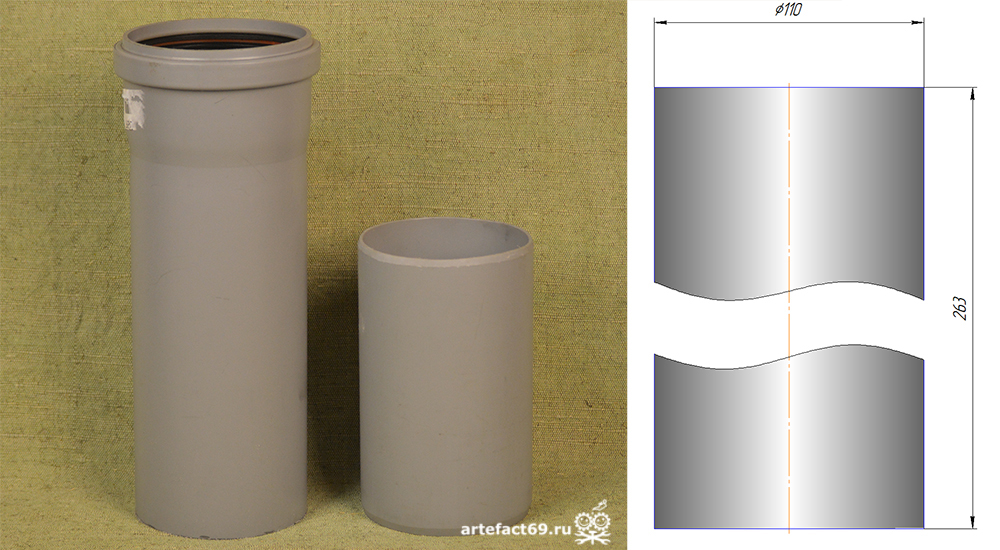

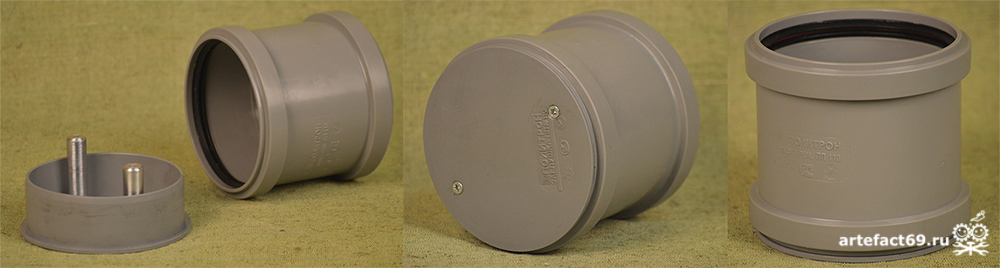

01. Сначала сделаем сам барабан. Поскольку хотелось иметь под рукой и сухую и мокрую галтовку, то барабан должен быть герметичным. Поэтому решили взять под корпус канализационные трубы и фасонину диаметром 110 мм.

Нам понадобилось:

Муфта ремонтная надвижная — 3 шт.

Труба длиной 500 мм — 1 шт.

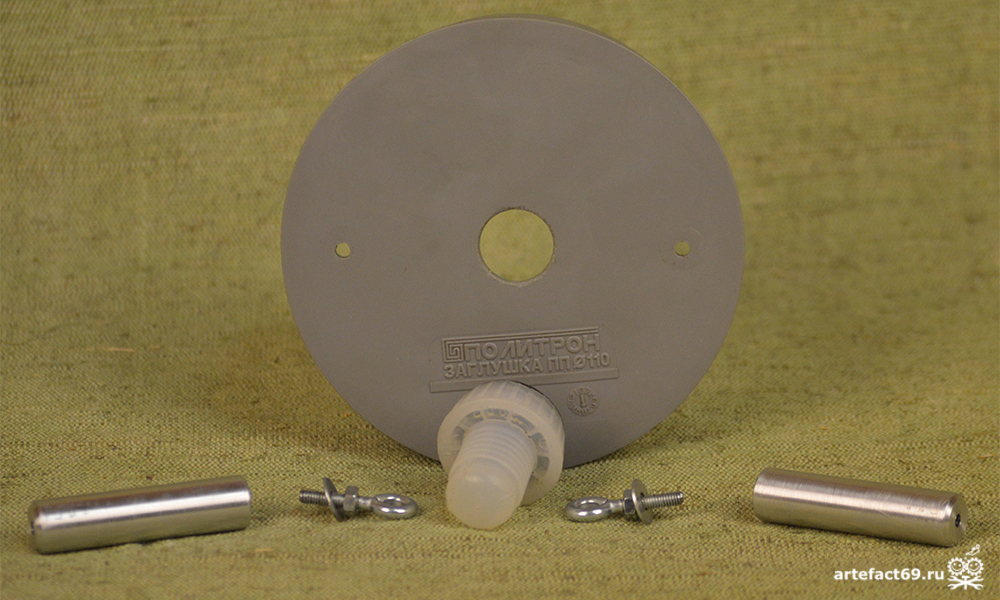

Заглушки — 2 шт.

Еще добавили к этому пару пвх трубок для прокладки кабеля длиной примерно 350 мм.

02. От трубы отрезаем кусок 263 мм. — это высота трех муфт, минус высота двух заглушек. На стороне отреза трубы делаем фаску.

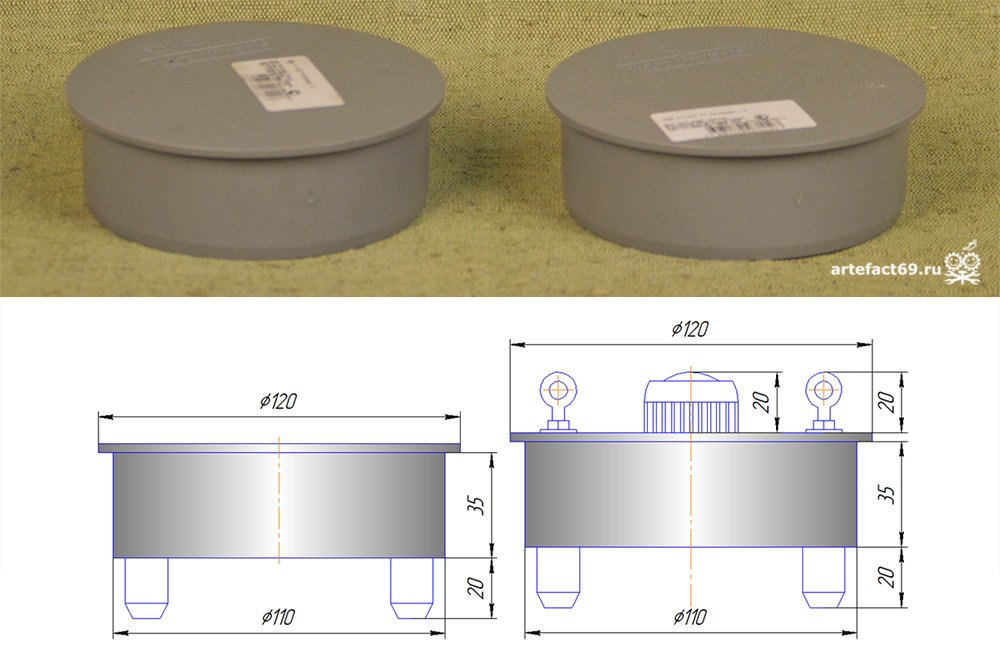

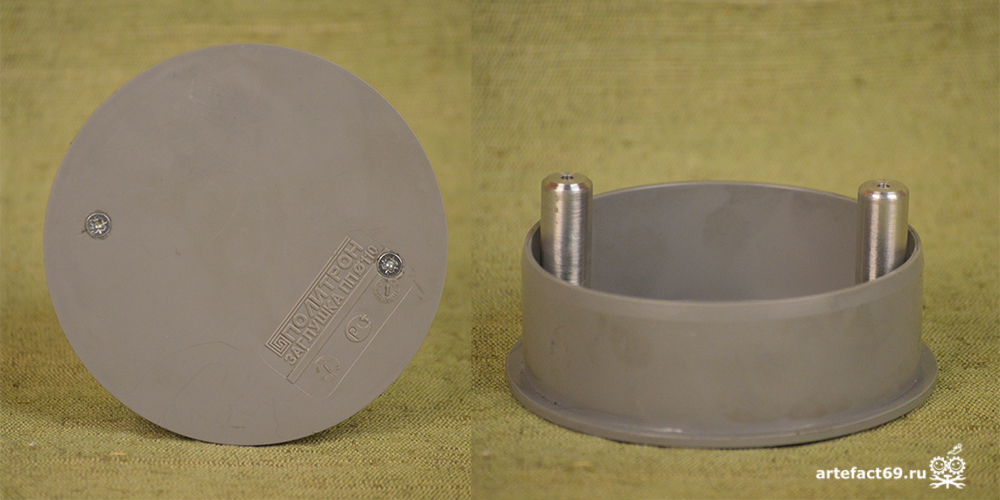

03. Переходим к заглушкам. У нас их будет две штуки — одна нижняя, другая верхняя. Нижняя будет статично сидеть в барабане, а верхняя будет крышкой.

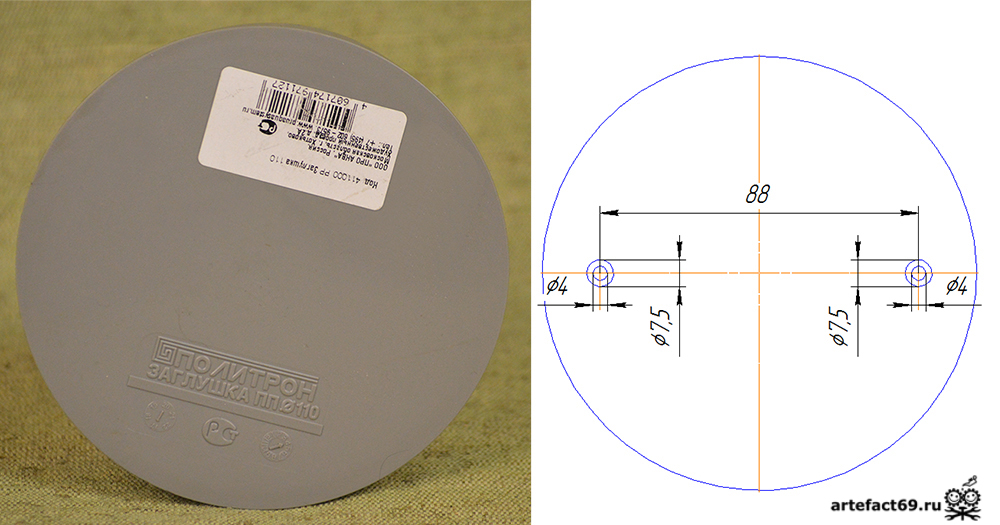

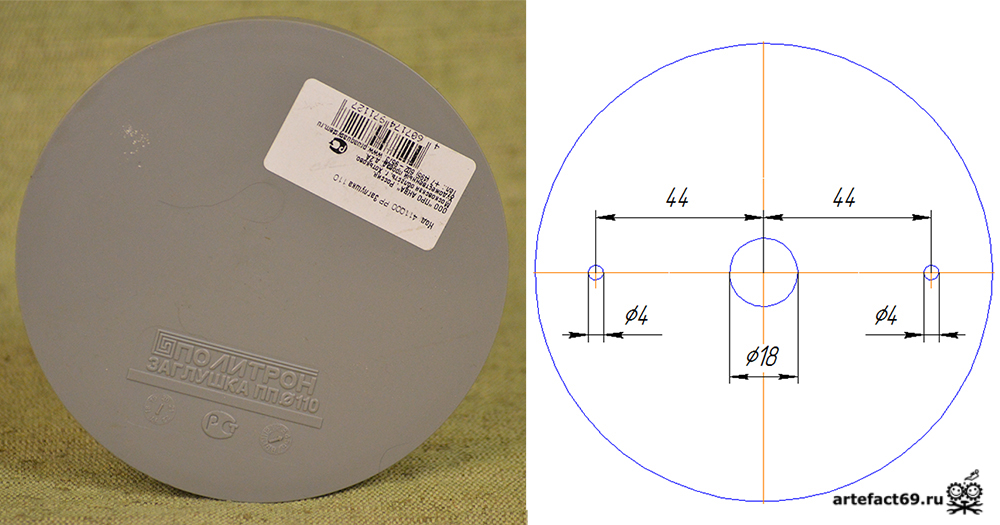

04. В нижней заглушке сверлим два отверстия под крепление пальцев лопастей барабана.

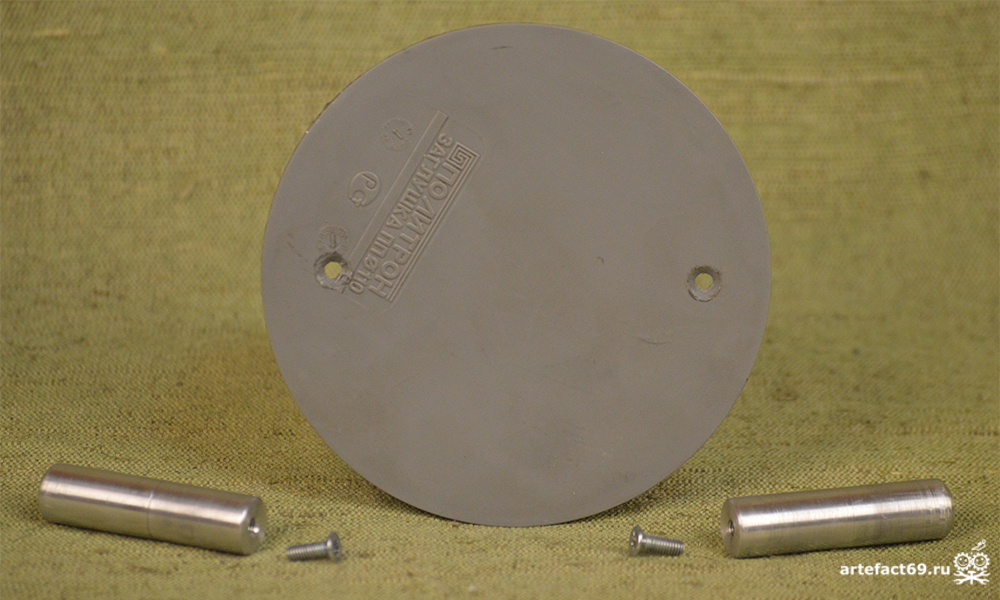

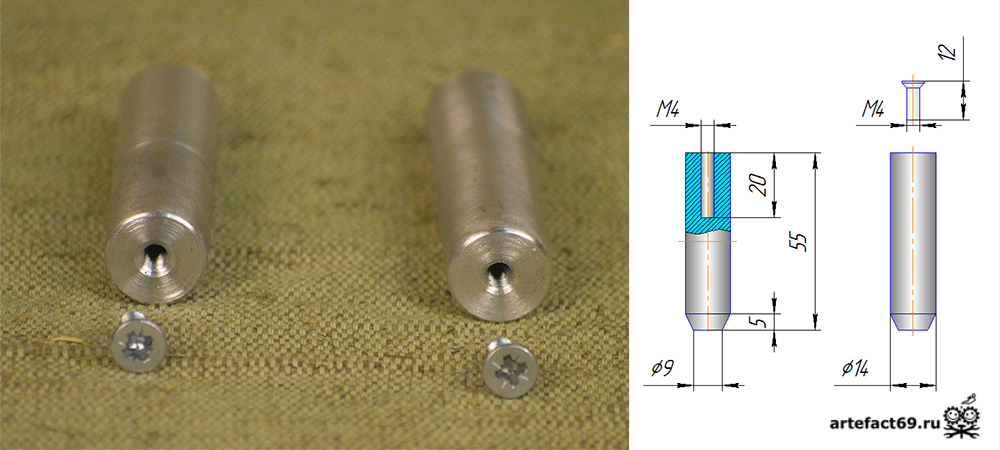

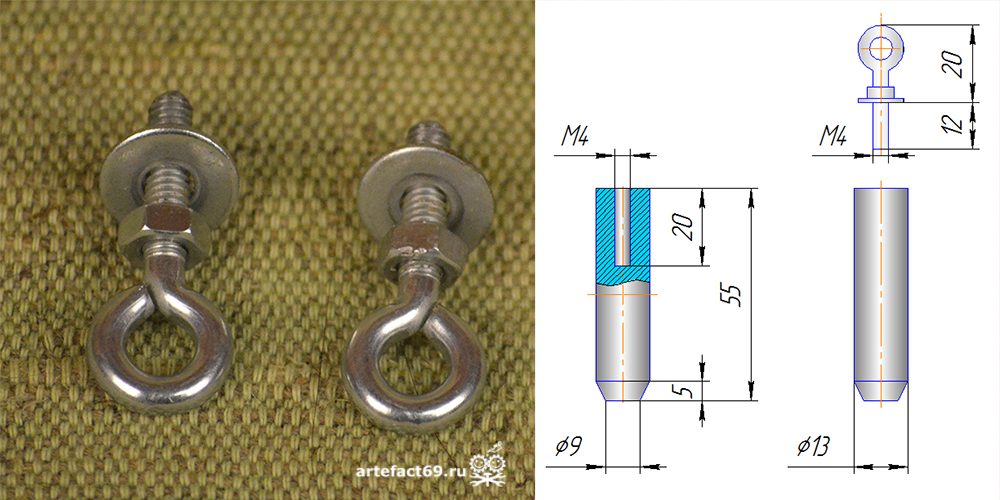

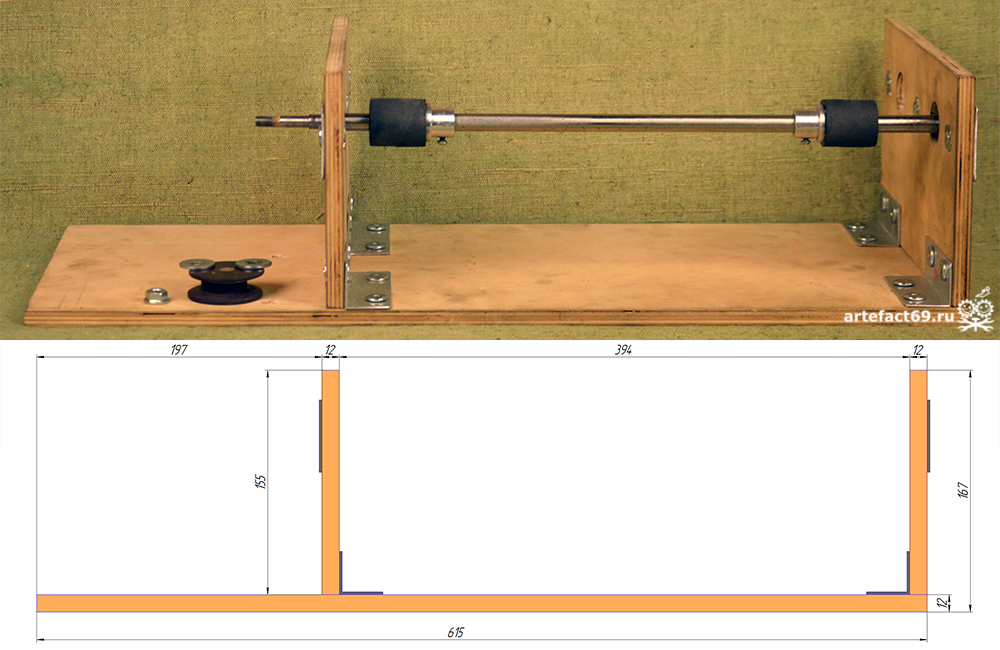

05. Пальцы крепятся к заглушке на болты М:4 с потайной головкой.

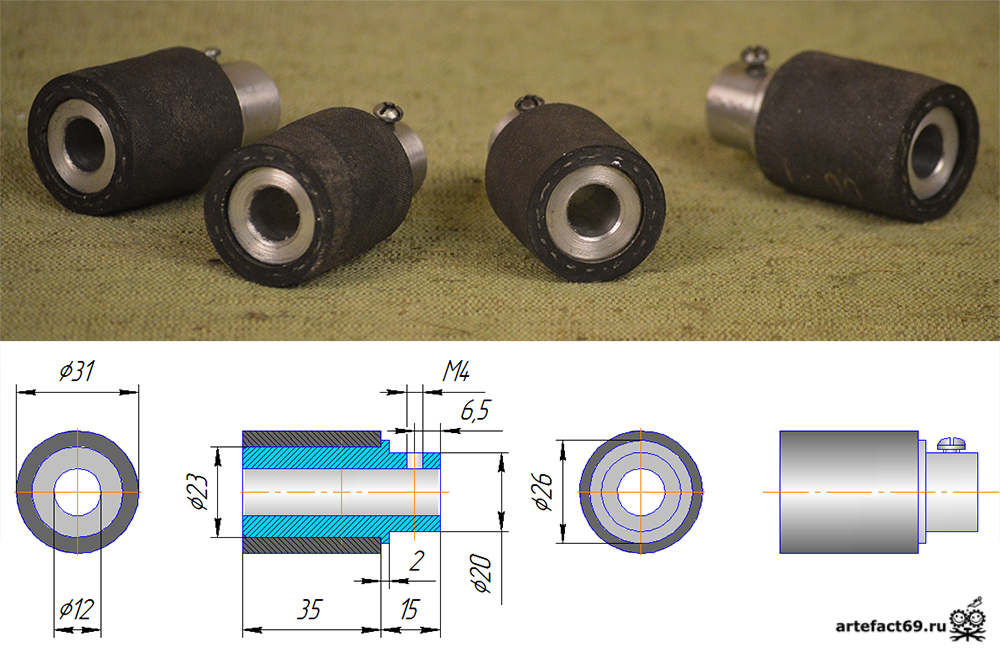

06. Пальцы выточили из алюминиевого прутка. Для нижней заглушки диаметр пальцев сделали таким, чтобы трубки-лопасти одевались с заметным усилием.

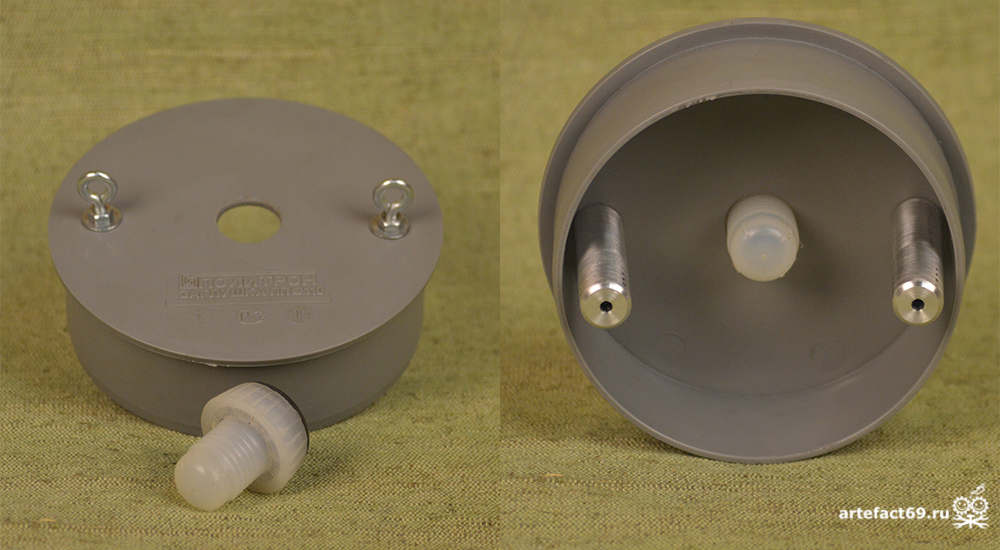

07. Прикручиваем пальцы нижней заглушки. Для герметичности посадили их на герметик, но можно и на клей.

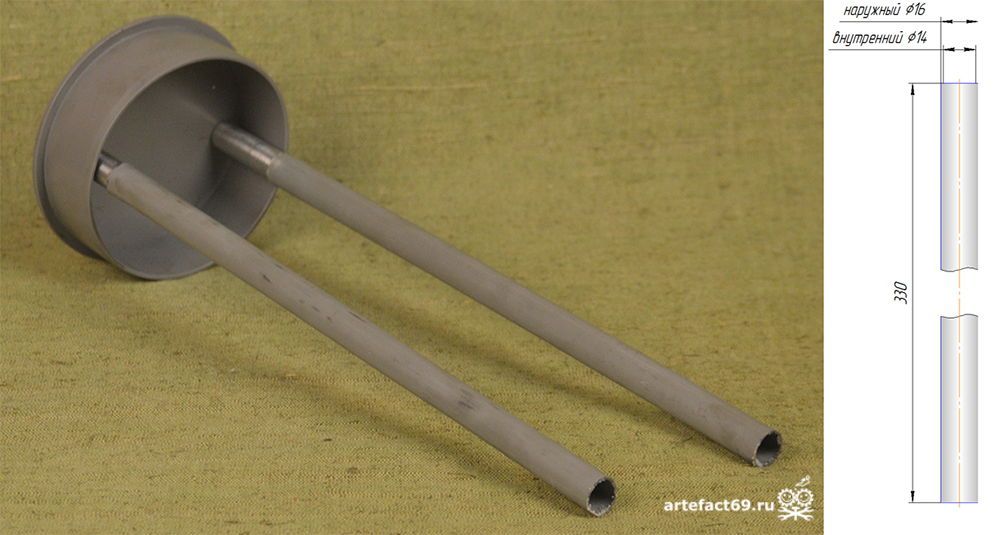

08. Обрезаем пвх трубки для кабеля длиной по 330 мм. Теперь есть готовая пара трубок-лопастей.

09. Верхняя заглушка будет работать, как крышка, то по конструкции она будет немного сложнее нижней. Сачала сверлим нужные отверстия.

10. Ну, раз расчитывали мы и на мокрую галтовку, то барабан будет герметичный. Значит заглушки будут сидеть через манжеты. Отсюда выходит пара трудностей. Первая возникнет при закрытии крышки, пока верхняя заглушка будет закрывать барабан, она сработает вроде поршня и нагонит незначительное избыточное давление. Это давление надо сбросить. Для этого в центре верхней заглушки делаем отверстие под пластиковую пробку от шампанского. Теперь закрыть крышку будет проще- сначала закрываем крышку, а потом пробку.

Вторая трудность будет при открывании крышки. Крышка в манжету садится плотно, вытащить её обратно сложно даже при открытой пробке. Для этого случая ставим на заглушку проушины для ручки.

11. Это проушины, они будут держать еще и пальцы трубок-лопастей. С пальцами есть охитрость: нижние пальцы точились так, что бы трубка осаживалась в натяг, а верхние входят в трубки-лопасти легко с люфтом. Это нужно, чтобы при снятии крышки, лопасти не снимались вместе с крышкой.

12. Собираем верхнюю заглушку и не забываем про герметик.

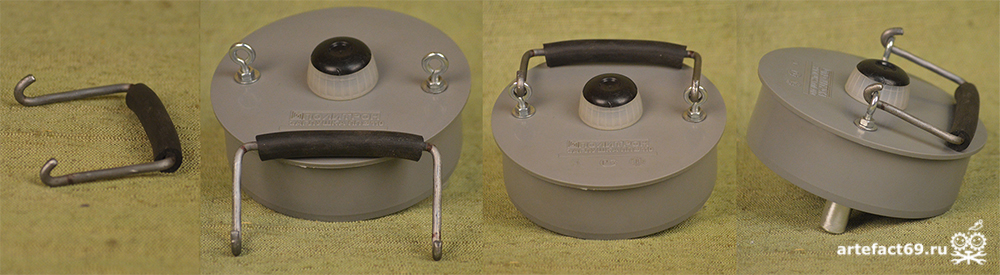

13. Делаем ручку крышки. Ручку сделали съемной из стальной проволоки диаметром 4 мм.

14. Собираем барабан. Берем надвижную муфту, берем нижнюю заглушку и соединяем.

15. Берем трубу и вставляем до упора в муфту с заглушкой. Берем вторую муфту и осаживаем на трубу вплотную к первой, тоже самое делаем с третьей муфтой.

16. Корпус готов, ставим трубки-лопасти.

17. Примеряем крышку. Обратите внимание, что пальцы длиннее юбки заглушки. Это сделано специально, когда крышка будет одеваться, то сначала пальцы попадут в трубки-лопасти и будут служить направляющими.

18. Барабан готов. Кстати для сухой галтовки манжету из верхней муфты можно и снять. Заглушка и так сидит плотно.

Раз все детали барабана типовые, то барабанов можно сделать и несколько под разные виды галтовки.

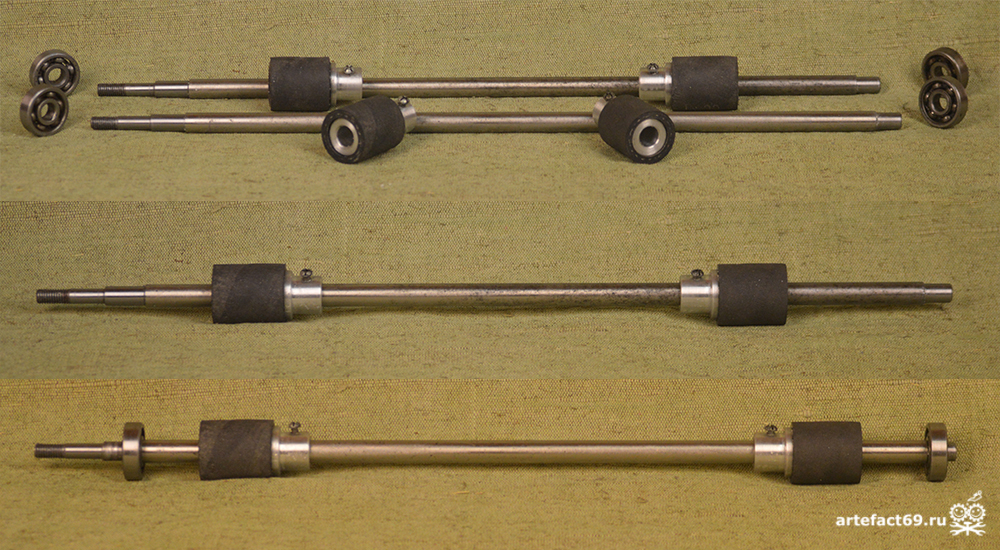

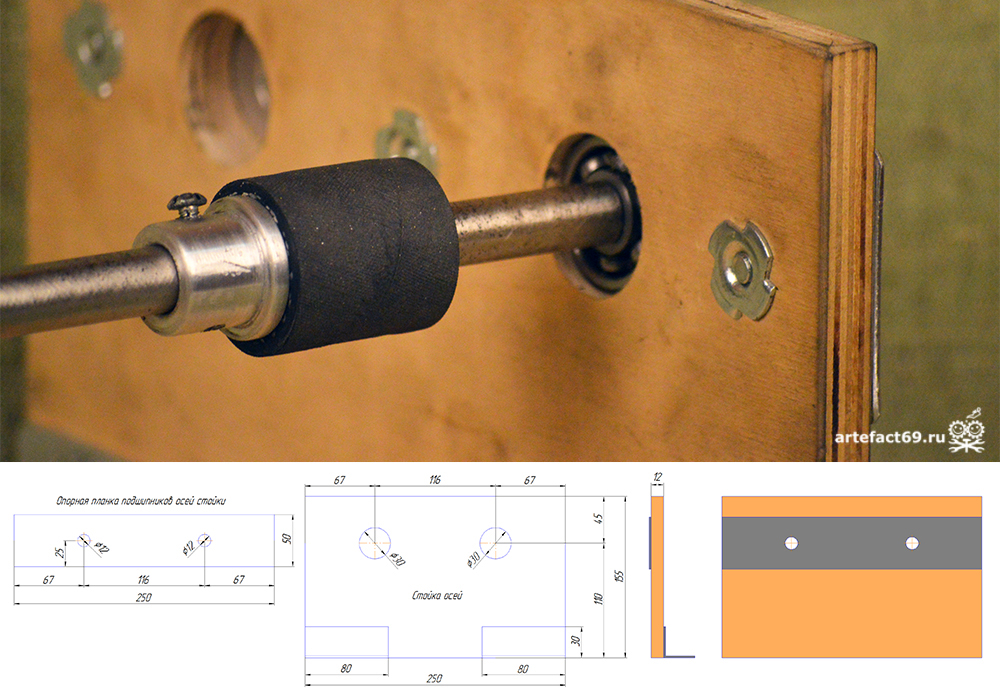

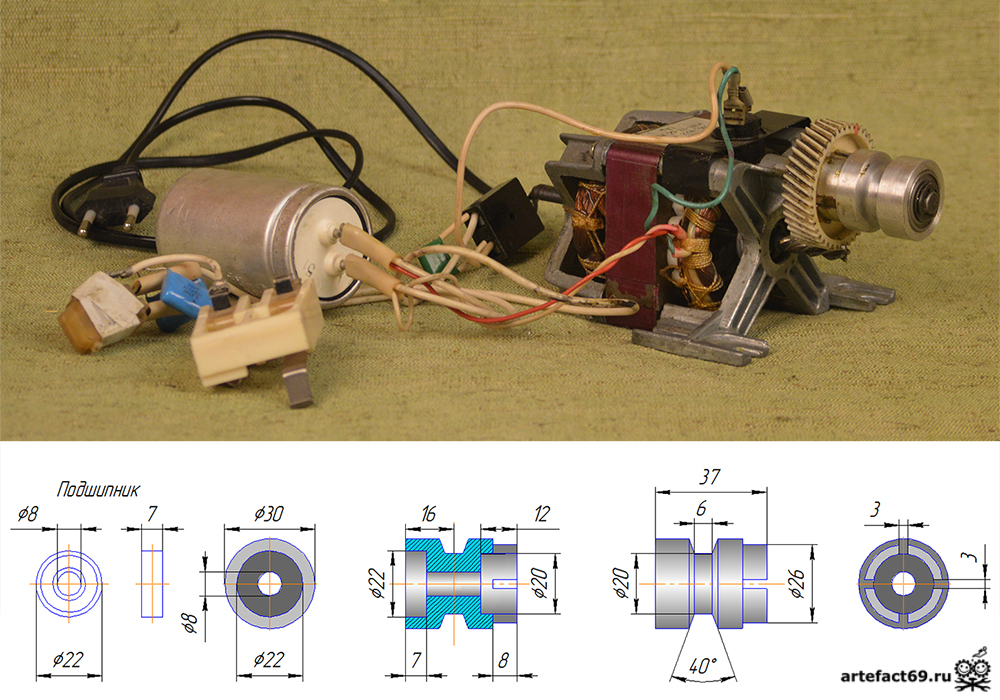

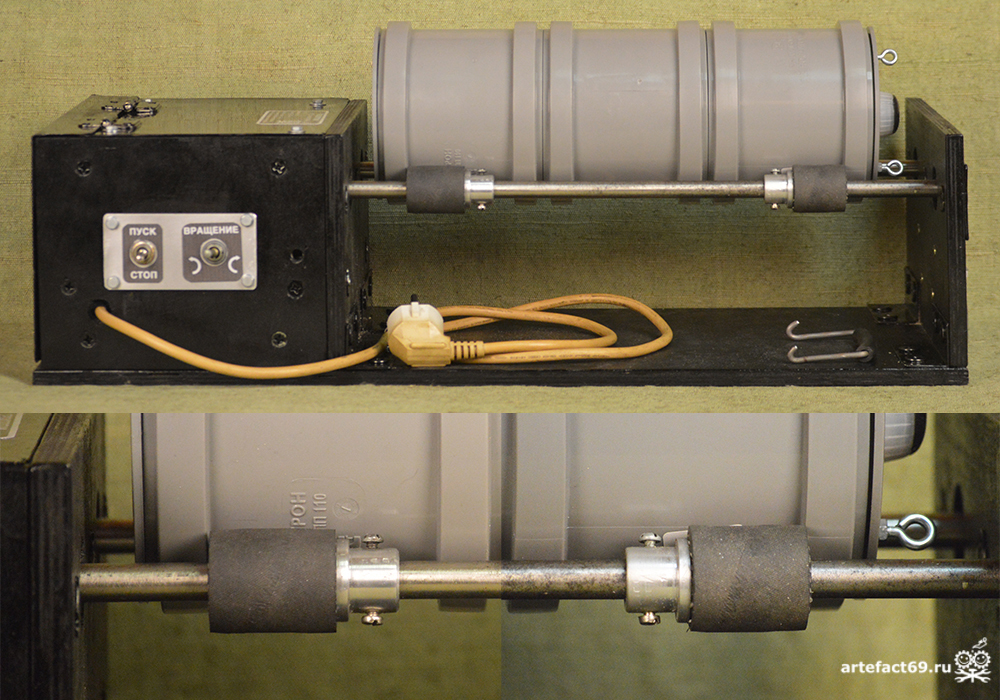

19. Делаем оси. Под оси взяли пару металлических прутков диаметром 12 мм. Подобрали четыре подходящих подшипника, немного токарки и оси готовы.

20. Выточили приводные валы с таким расчетом, что бы они работали внутри пазов муфт барабана. Что бы барабан не проскальзывал, на каждый вал одели куски дюритового патрубка.

21. Патрубок обрезали так, что бы он выступал за край вала. Плюс от дюрита в том, что по внешнему диаметру он не ровный, значит при вращении вала, барабан будет немного пританцовывать, что для галтовки только на пользу.

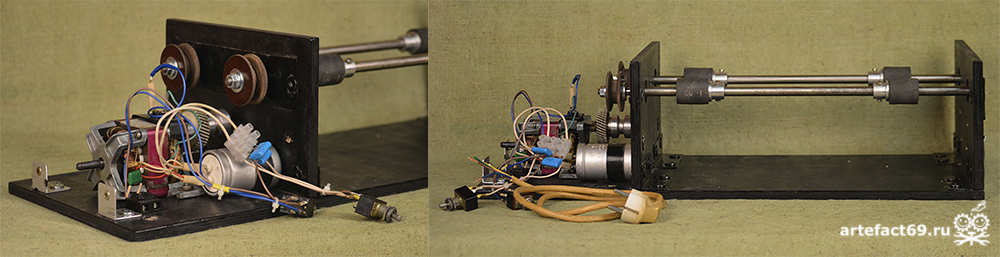

22. Собираем оси. Валы одеваем так, что бы выступающая часть дюрита смотрела в сторону подшипников.

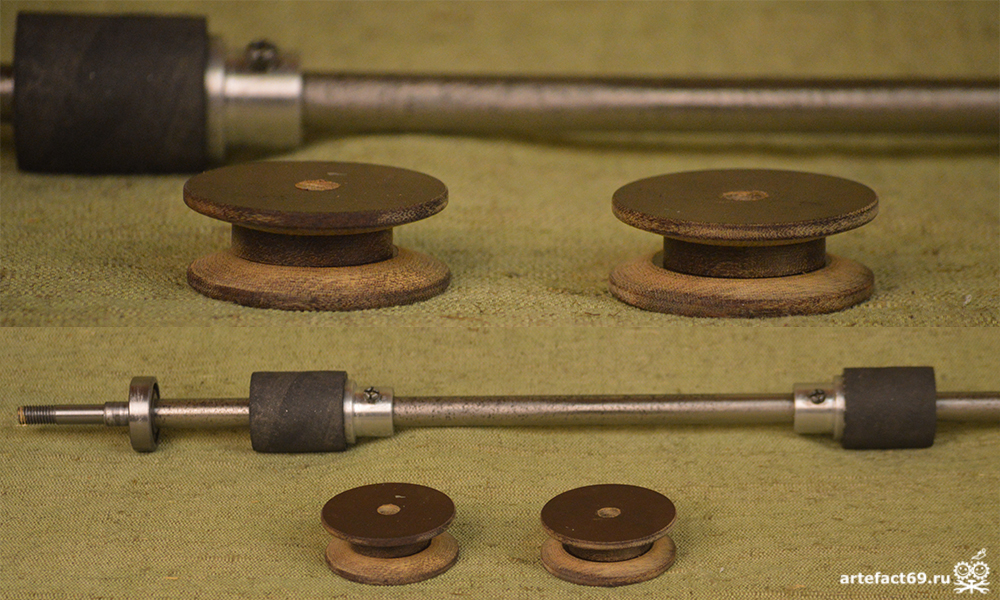

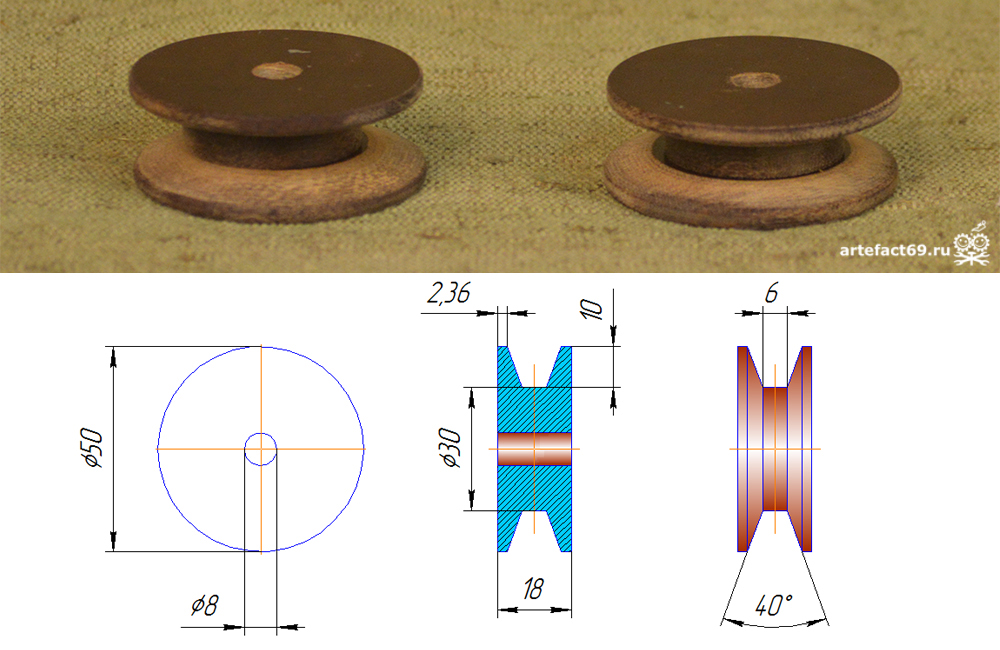

23. Задавать вращение осям будем при помощи ременной передачи. На каждую ось выточили по шкиву.

24. Шкивы сделали из текстолита.

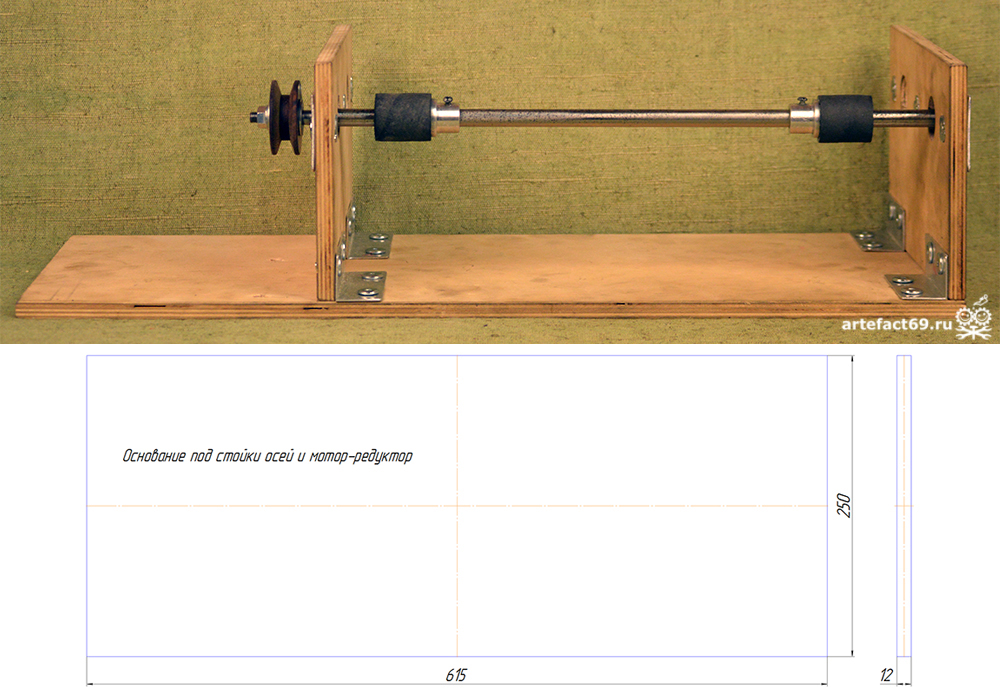

25. Делаем площадку-станину галтовки. Для неё выбрали фанеру толщиной 12 мм. Крепеж взяли по принципу что есть под рукой, тем и крепим.

26. Сейчас расскажем про крепление осей к стойкам площадки, а потом можно все разобрать и отправить в покраску.

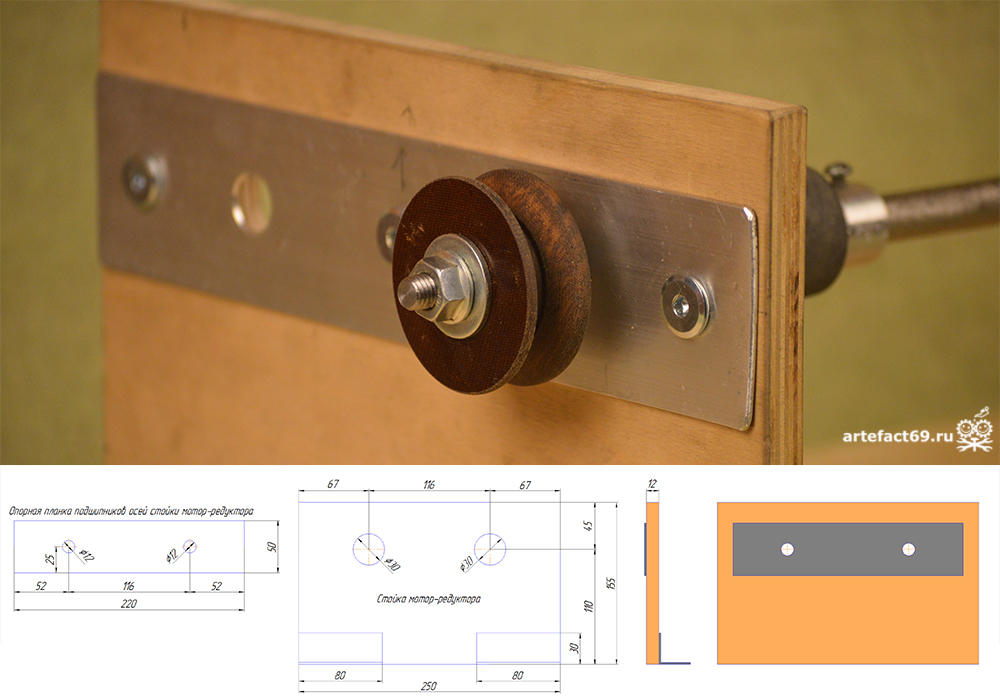

27. Отверстия под подшипники в стойках сверлили сквозные, упоры для подшипников осей сделали металлические.

28. С одной стороны оставили подшипники в открытом доступе, что бы было удобно обслуживать их.

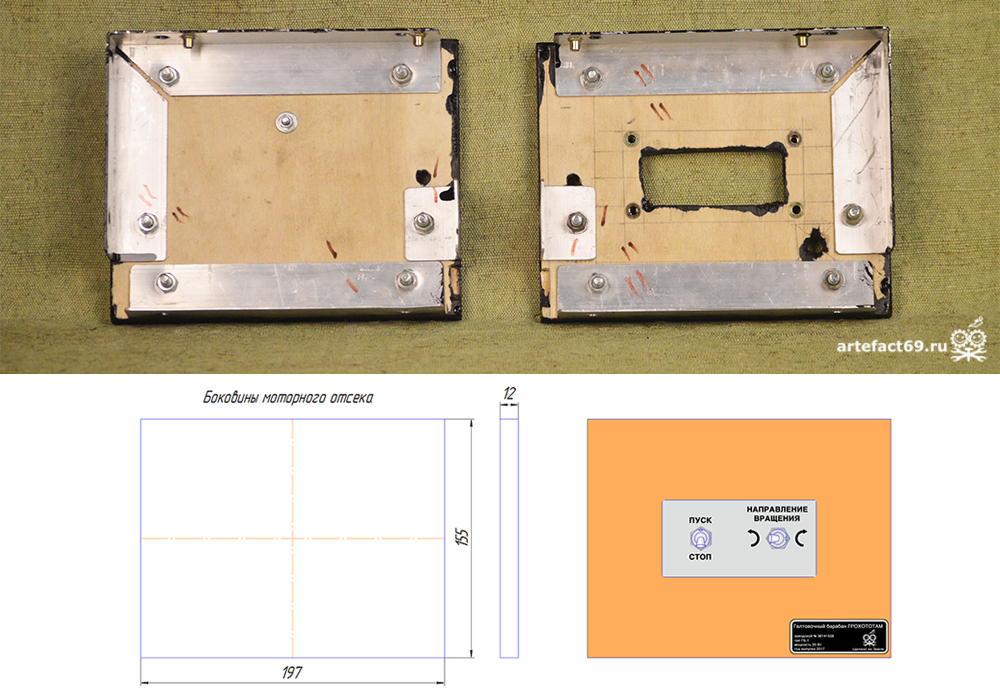

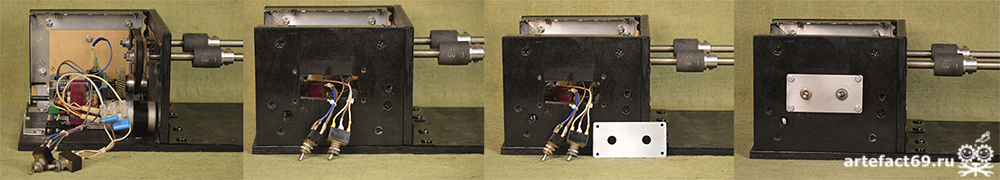

29. Вырезаем боковины моторного отсека. В одной из боковин делаем окошко под тумблеры управления. Дальше покарска.

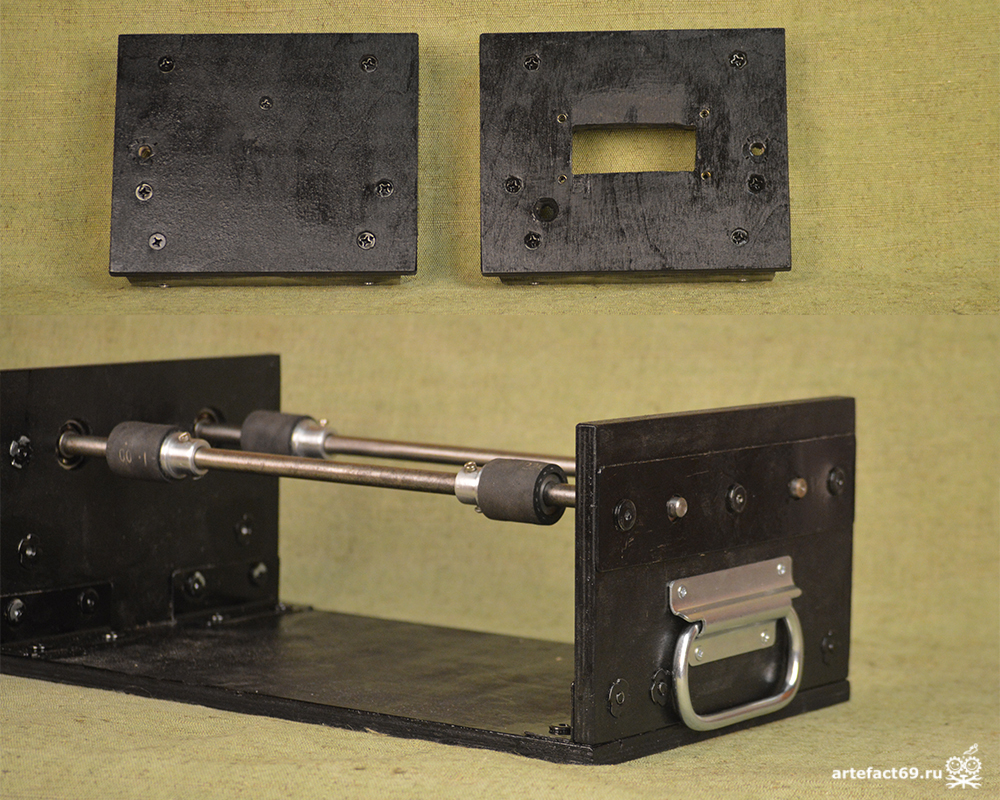

30. Площадка собрана. Для удобства в переноске, на одну из стоек прикрепили откидную ручку.

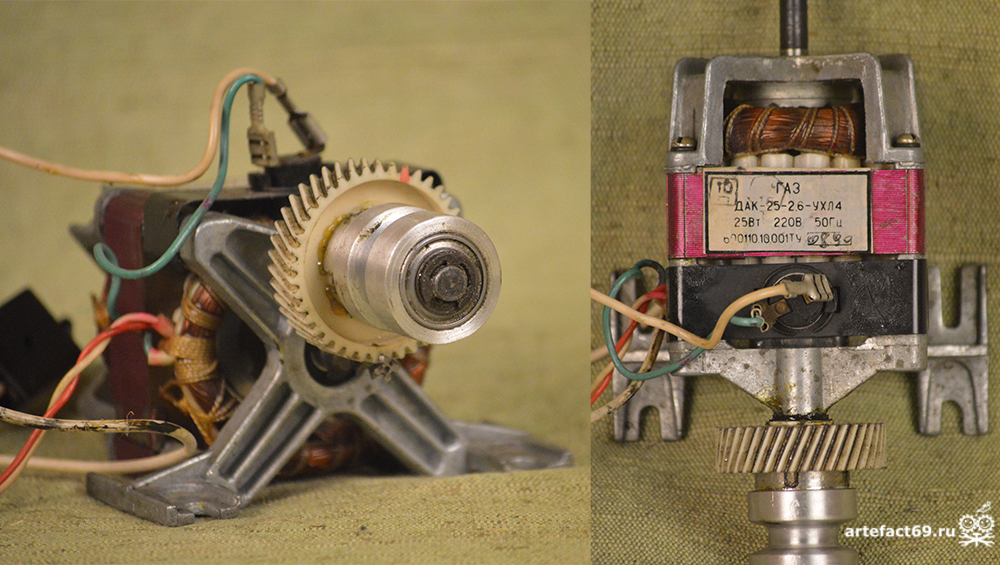

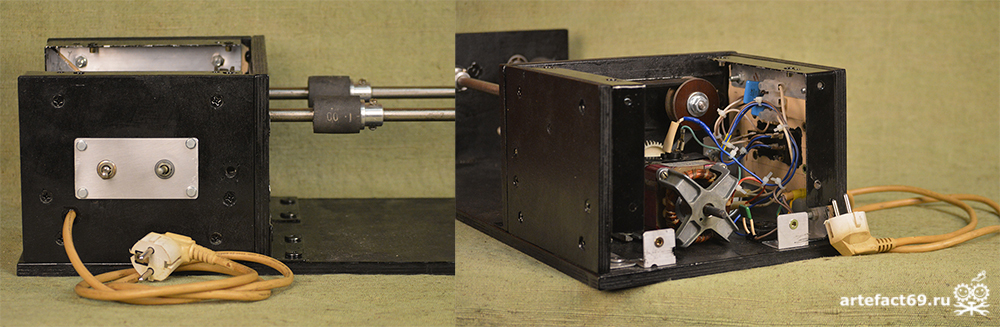

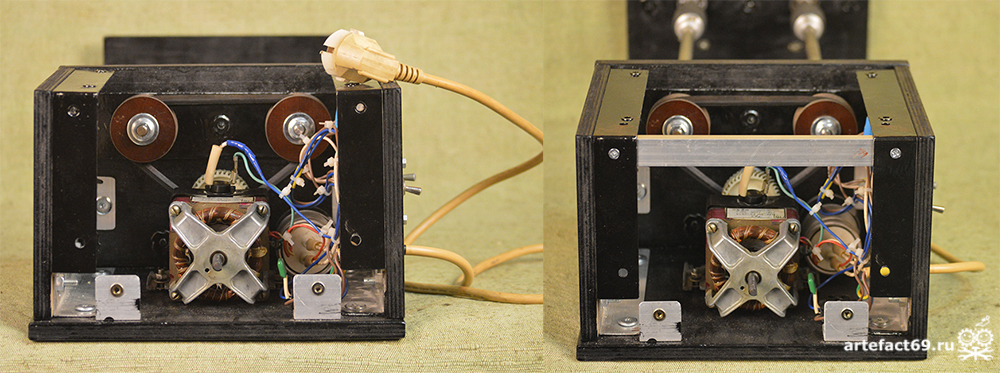

31. Готовим мотор-редуктор. В наших запасах нашелся подходящий мотор-редуктор от компактной стиральной машинки «Элита» СМС-2Б. По старым гостам зовется ДАК 25-2,6-УХЛ4. У нашего редуктора была в комплекте все необходимые конденсаторы и электропроводка. Переключатели стояли неподходящие, но их заменили на другие тумблеры.

32. Из переделок мотора, поколдовали немного с ведомой шестерней и выточили ведущий шкив, посадив его на вал редуктора через подшипник.

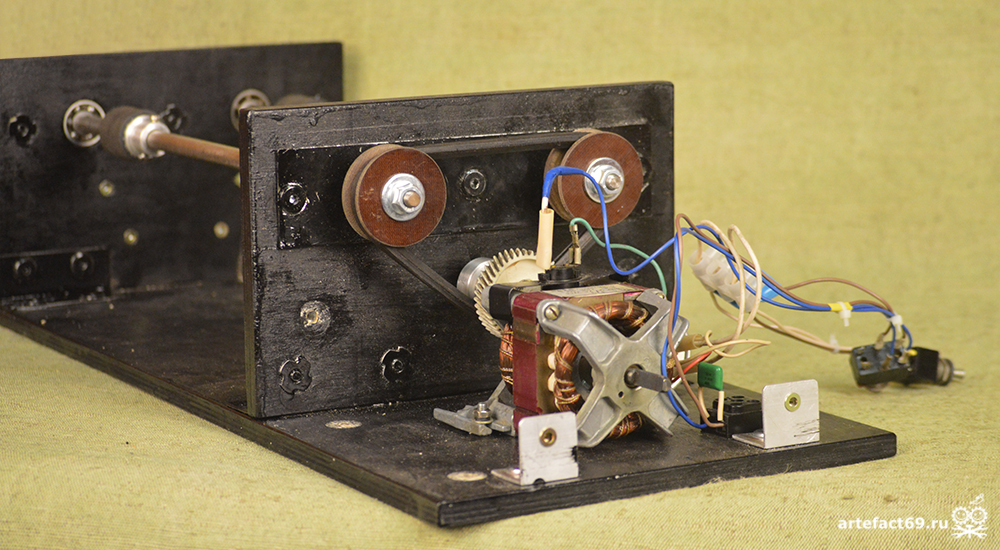

33. Монтируем мотор-редуктор на штатное место. При установке соблюдаем соосность шкивов. Крепим конденсаторы.

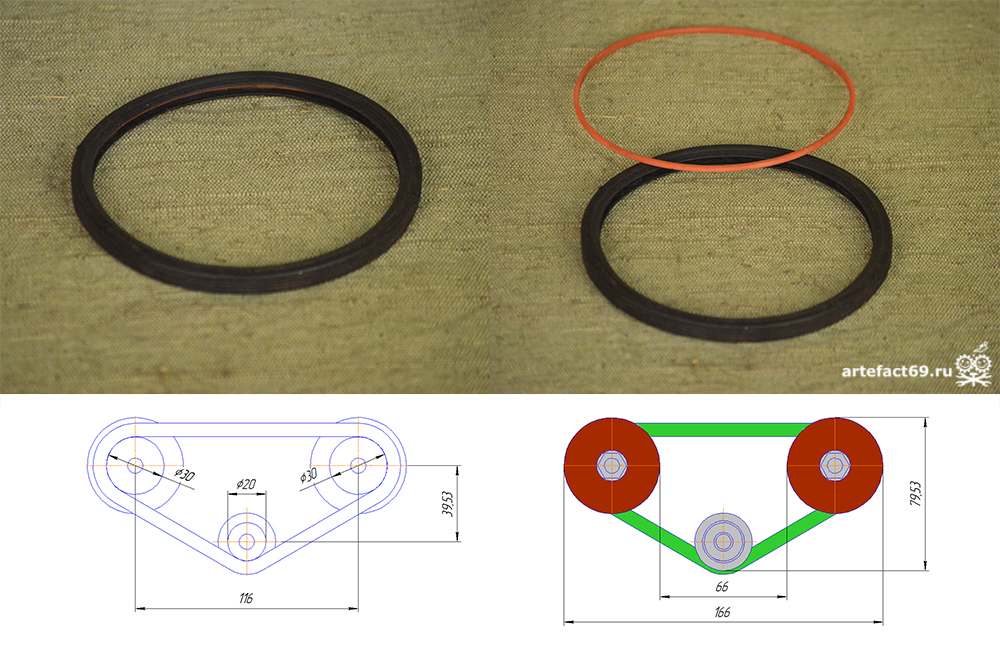

34. Ременную передачу мы рассчитывали так, что бы вращение барабана было в пределах 30-40 об/мин. При расчетах расстояния между шкивами, длину ремня взяли самую маленькую от существующих типовых ремней — 350 мм. У нас такого ремня под рукой не было, поэтому в качестве ремня была взята резиновая уплотнительная манжета из оставшегося обрезка трубы. Из неё удалили пластиковое кольцо. По сечению манжета тоже клинообразная, а по длине выходила в 345 мм. Ну, а недостающие 5 мм от расчетного размера, ушли в натяжение манжеты на шкивах, что нас вполне устроило.

35. Так манжета стала ремнем.

36. Монтируем боковины моторного отсека, выводим тумблеры через окно боковины наружу. Тумблеры смонтировали на металлическую площадку. Саму площадку сделали съемной.

37. Подключаем кабель питания. Собираем и укладываем проводку на штатные места.

38. С электрикой работы закончены. На всякий случай моторному отсеку добавили жесткости, поставив между боковинами дополнительную поперечину.

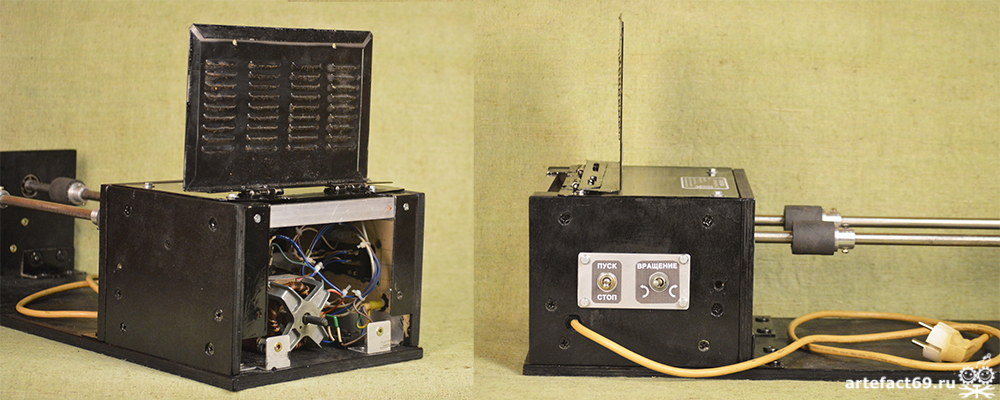

39. Делаем кожух моторного отсека. В нашем случае, на материал кожуха сгодился корпус от старой микроволновки. Размеры корпуса печки не позволяли сделать кожух целиковый, пришлось сделать его из двух частей, закрепленных между собой на петли. Получилась забавная конструкция, а-ля капот автомобиля. Ну-у, раз кожух как автомобильный капот, то ему положено иметь на себе всякие там шильдики с маркой авто и прочие украшательства. Немного работы в графическом редакторе, немного на плоттере и на свет появились вот такие наклейки.

40. Клеим наклейки на свои штатные места.

41. Закрываем и закрепляем капот. Станина галтовки готова.

42. Берем барабан и помещаем на приводные валы. Помните, что дюриты на валах обрезались немного с припуском от тела вала? Это было нужно, чтобы металл вала не касалася выступа на муфте.

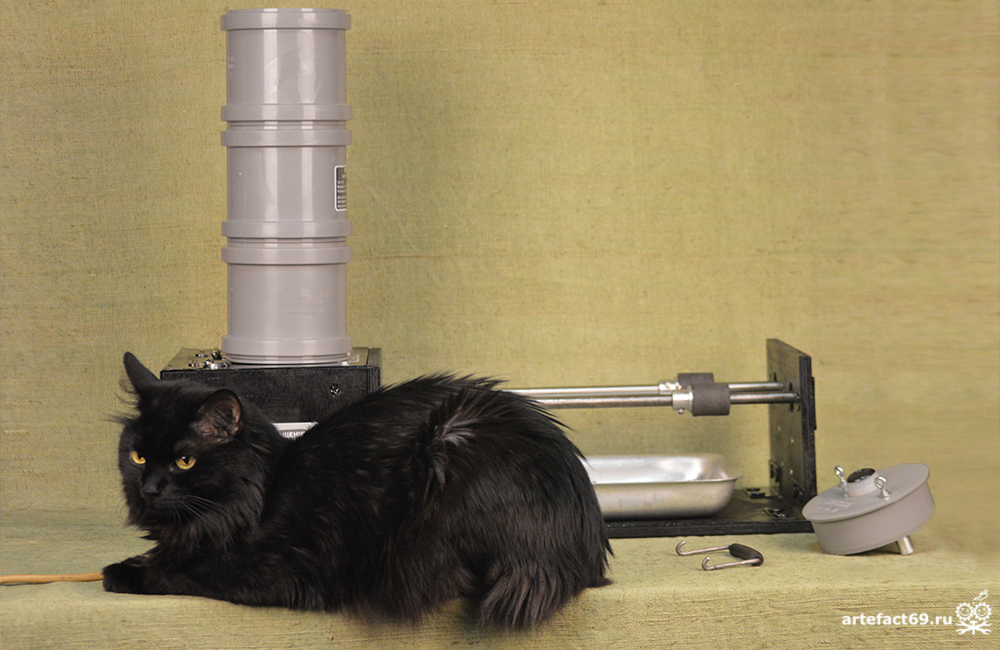

43. Всё готово к ходовым испытаниям. Решили добавить к барабану удобный поддончик, в который можно будет по окончании работы высыпать содержимое барабана. Да и не только после окончания, но и перед началом работы он тоже пригодится.

44. Теперь последний штрих сделан. Засыпаем в барабан галтовочные тела и запускаем галтовку.

45. Испытания прошли успешно. Грохототам полностью оправдал свое имя и на манер мексиканских маракасов ритмично делал свою работу :)

46. Кстати один из технических консультантов поинтересовался о возможностях использования галтовочного барабана не по прямому назначению.

Да-да, это был тот самый техконсультант, который на испытаниях вакуумной камеры предложил метод ускоренного маринования шашлыка в ней. Самое интересное, что шашлык действительно очень хорошо и очень быстро мариновался в вакууме и получался при готовке весьма нежным и вкусным… Но это совсем другая история.

Вот и вся история про то, как был создан галтовочный барабан Грохототам и как он был зачислен на службу в штат наших мастерских.

Благодарим за внимание и до новых встреч :)

С уважением, Железякин.

22 комментария

А сколько выдержит барабан, пока не протрётся?

+ вам

Так вот, теперь по сути дела. Главный показатель качества галтовки, это равномерность обработки. Чтобы в идеале, любой участок поверхности детали, был протерт абразивом и деталями-соседями, с равной силой и количеством движений. Иначе уплывает геометрия детали, относительно исходной. На практике это выглядит так: углы стачиваются очень интенсивно, грани чуть медреннуее, выпуклые поверхности хорошо, а плоскости, просто плохо. А иногда, при удачном подборе размера и твердости абразива, в центре плоскости начинает вырабатываться заметная яма — вогнутость.

Так вот не буду говорить за галтовку металлических деталей, но в камнеобработке, машины с горизонтальными барабанами, зарекомендовали себя хуже всего. Слишком сильные удары, при «обвалах» содержимого барабана- камни высокой хрупкости при этом склонны к разрушению. Затем, камни продолговатой формы, в барабане склонны оборачиваться в основном по оси, параллельной оси барабана. Это тоже искажает геометрию при длительной обработке. То есть, грубо говоря, вытянутая деталь по мере обработки, все сильнее превращается в совершенную колбаску, все тоньше и круглее ))

Ну и наконец, есть одна таинственная фигня, точных причин которой не могут объяснить даже весьма опытные люди. И тем не менее, она имеет место быть. Суть в том, что в герметически закупоренном сосуде, в процессе галтовки часто образуется избыточное давление. Причем, вполне серьезное. Пластиковый барабан может даже порвать. Или привести к протечке содержимого. Поэтому в больших машинах, в барабан принято врезать спец. клапан сброса давления.

И практически от всех этих недостатков, свободна вибрационная галтовка в круглом открытом сосуде со столбом в центре. Где масса и детали движутся по спирально-тороидальной траектории. Причем, движутся очень равномерно, без жестких ударов. И в тоже время, частицы абразив трут детали с весьма высокой частотой, обусловленной частотой вибратора. И разница в скорости съема материала, между углами, гранями и плоскостями, на такой галтовке выходит меньше.

А не приходилось ли Вам на практике иметь дело с так называемыми магнитными галтовками? Если да, то может быть поделитесь практическими знаниями о достоинствах и недостатках магнитных галтовок? Думаю народу мастеровому эта информация тоже будет полезной.

Да, кстати, добавлю к написанному выше. Не всегда разная скорость обработки разных точек изделия, это зло. В некоторых ситуациях именно это и требуется. Например, при изготовлении каменных бусин. В барабан грузят напиленные кубики, и через пару недель получают боле-мене ровные… шарики )) Как раз за счет того, что выступы слизываются быстрее.

Правда у меня оно работало не как галтовка, а как шаровая мельница для измельчения песка до состояния муки. (для оболочковых форм при литье). Кстати эти трубы — очень живучая штука, не так много мелю песка, но все же до сих пор труба не протерлась.

Благодарю.

Извиняюсь, что долго не отвечал — был забанен.