Часы воздухоплавателя. Экспериментальный корпус.

Первое изделие 2016 года. Часы воздухоплавателя — потому что реально ультра-лайт, всего 40 грамм при более чем солидном размере. Корпус из «крылатого металла», дюралюминия.

Донор-механизм был куплен перед НГ на Вернисаже совсем задешево, из коробки с «выбраковкой», без стекла и стрелок. Думал, что беру на запчасти. Ну и еще циферблат понравился, с сильно выпуклыми цифрами. Сразу появилась идея, попробовать залить его люминофором, чтобы весь диск светился в темноте. А цифры, соответственно, чтобы оставались темными на его фоне. Но при разборке и осмотре дома, внутри оказался на удивление чистенький, смазанный, и на мой взгляд, очень мало хоженный механизм.

На этот раз была существенно изменена сама концепция скелетирования. Раньше я начинал работать над платиной. И пилил её от вольного, как на душу ляжет. А потом уже брал циферблат, и смотрел, что с ним можно сделать, в приложении к получившейся дырявой платине. А в этом проекте — наоборот, я начал с резки циферблата. Всего четыре окна. Баланс, секундное колесо, барабан ходовой пружины, и механизм перевода стрелок. Чтобы максимальную площадь оставить под заливку светящимся составом.

Ну и затем, платина резалась уже только под этими окнами, ведь остальное все равно видно не будет.

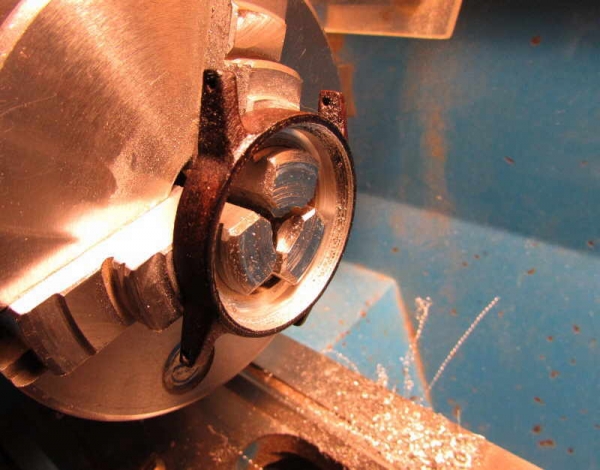

Корпус отфрезерован из 12-мм пластинки сплава Д16Т. Идеально делать такие вещи на ЧПУ-фрезере, но ввиду его отсутствия, пришлось извращаться на токарном с ручными подачами:

Но в итоге, отклонение ушек в 0,2 мм уложилось. После легкой доводки бормашиной:

Затем травление в ХЖ, до проявления грубой фактуры:

Затем мое любимое чернение «сковородным способом», нагрев и льняное масло:

Расточка внутреннего размера и нарезка внутренней резьбы:

По резьбе в корпус ввернуто латунное кольцо — рамка стекла:

Проставочное эбонитовое кольцо между механизмом и корпусом:

Заводную рукоять пришлось удлинять на целых 7 мм относительно штатной. Для этого родная головка опилена, и на ПОС спаяна с новой, большой и на длинной шейке:

Самое сложное при этом — поймать идеальную соосность этих деталей при спаивании.

Поскольку корпус задумывался максимально плоским, резьбу под заднюю крышку резать было практически негде. Поэтому крышка устроена примерно как у дешевых электронных часов, на четырех винтах:

Диаметр круглой части корпуса 42,5 мм, полная толщина 11 мм.

P.S.

Пошил ремешок.

Сонный кот:

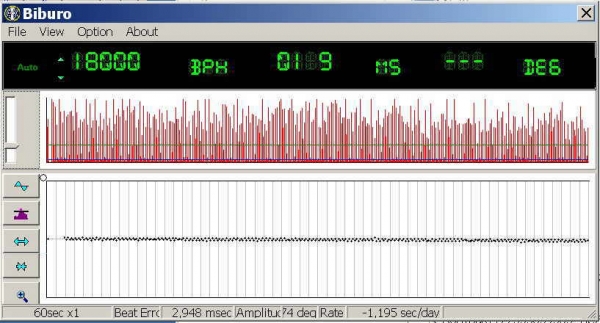

Тестирование на Biburo:

Идеальный механизм, Швейцария отдыхает! Первый раз вижу такой чистый график.

31 комментарий

А фактуру можно задать нанесением рисок.

Алексей, только раствор ХЖ, без электролиза?

И газит хлор, поэтому нужна вытяжка.

p.s. (не критикую, даже не думал), но у вас там фотка есть, задняя часть механизма. На столько она аккуратно «вписана» в корпус, что задняя крышка так и просится со стеклом, да ещё и практичность на лицо, в сравнении с латунькой. И если честно, красные стрелки выбиваются из общей картины (на мой вкус)

Про красные стрелки уже объяснял. По сути, при скелетировании чем-то надо жертвовать. Либо делаем гармоничные стрелки, но потом каждый раз ищем их на фоне сложного циферблата. Либо делаем кричаще-дисгармоничное цветовое решение, но зато мгновенно, без напряга, в любой ситуации, читаем показания прибора.

Ну, то есть я такими выбивающимися стрелками, приношу художественные понты в жертву реальному удобству, вот так считаю! ))

А стрелки белые смотрелись бы лучше, с красной точкой! Как циферблат! И не терялись бы на общем фоне!

а) циферблат глухой. Тогда да, при остром желании понаблюдать за работой маятника, надо добираться с заду. Но при скелетоне — нафига? И так видно, с лица!

б) работающий механизм завораживает не-профессионала, дилетанта-пользователя. Для которого даже вообще непонятно — а как это работает?!?

Я, конечно, тоже профессионалом себя считать не могу, только учусь и тренируюсь. Но в процессе полной переборки и скелетирования, на эти мосты и колеса так насматриваешься, что продолжать ими любоваться сквозь крышку, перевернув часы — просто ЗАЧЕМ? Не понимаю. Когда я захочу опять в этот волшебный тикающий мир окунуться — я лучше за следующие часы возьмусь, их еще есть у меня! ))

Изящно. +

Алексей, выточить корпус на токарном станке вручную это сильно! Браво! Мастерски сделано!

Вы же изготавливаете необходимые элементы «с нуля» и не в самом простом варианте исполнения.

А латунное колечко на лие — тоже «модификаия» сантехнической детали, резьбового переходника с двух дюймов на дюйм.

Такчто, у меня все то же самое ))