Часы на ГРИ. Технология обработки оргстекла.

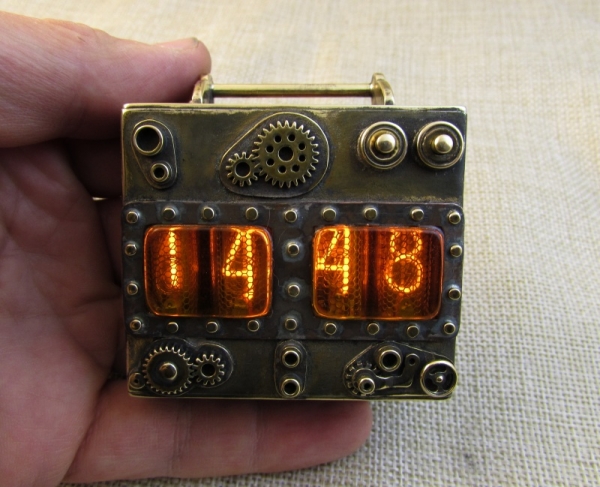

Один из моих регулярных заказчиков по часам, реальный ценитель стимпанка, на этот раз возжелал иметь часы на газоразрядных индикаторах. И подогнал мне готовую плату с лампами, для изготовления корпуса.

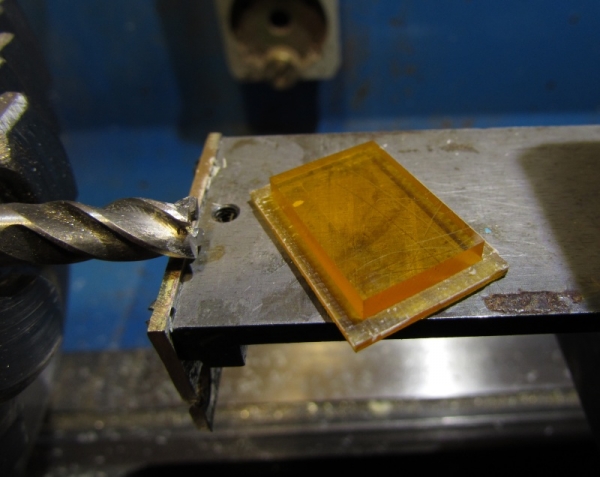

Работа на этот раз была начата с окошек-фильтров. Пересмотрел имеющиеся у меня обрезки цветного оргстекла, и остановился на оранжевом. Следующий вопрос — как его крепить в металлический корпус? Уже не первый раз у меня встает эта задача, и все время очень трудоемкая операция получается. Надо типа ступеньки по всему периметру сделать. У столяров это называется «отборка четверти», и есть специальный род рубанка, ФАЛЬЦГЕБЕЛЬ. Но как это аккуратно сделать на крохотном квадратике оргстекла? В прошлых самоделках я пробовал выбирать эти ступеньки крючком-царапкой из ножовочного полотна, с ручной доводкой надфилями. Получалось не совсем точно, и главное — безумно долго. Но в те годы у меня еще не было токарного станка. Вот что придумалось на этот раз:

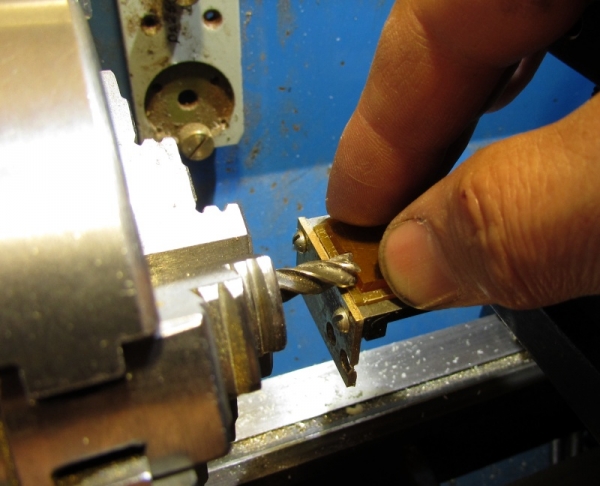

Во фрезерное приспособление установлена некая шлифованная жесткая пластина, типа опорный столик. К ней с краю привинчен бортик-упор, выступающий на 1 мм выше плоскости:

Фреза ставится в патрон, а деталь подается вручную, прижимая к «столику» и упору на нем:

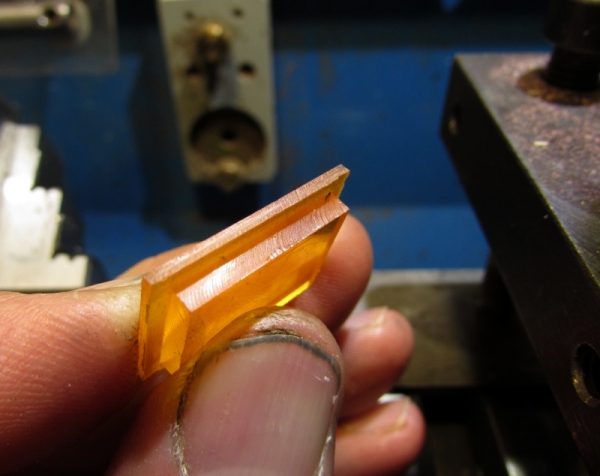

Винтом подачи по оси Z, выбирается глубина фрезеровки (делал постепенно, заглубляясь примерно на 0,7 мм за проход). Фрезерование, разумеется, только «встречное», чтобы заготовку не затягивало под фрезу. Результат:

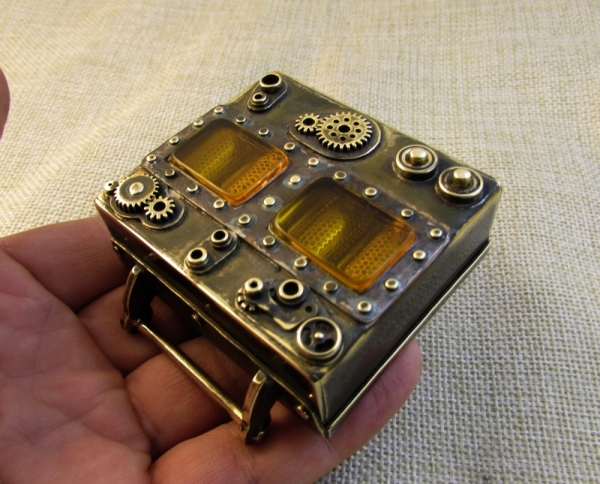

После скругления углов и полировки, получились вот такие вкусные леденцы:

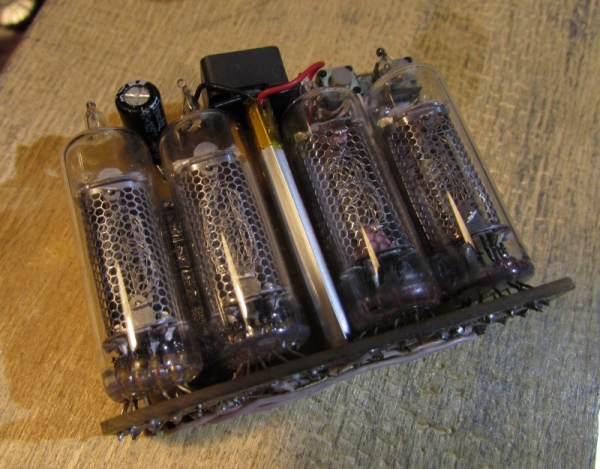

Плата часов мне досталась не самая удачная, похоже какой-то промежуточно-отладочный вариант. Автора не знаю. Но приходится работать с тем что есть. Я лишь перенес установочные кнопки с правой боковой грани на верх:

Корпус согнут из умеренно-жесткой латуни 1 мм. Для качественного гиба бормашиной пропиливалась канавки примерно на половину толщины, и гнул в два приема с промежуточными отжигами.

Пайка ушек и стыков от гибки граней на Харрис. Декоративные элементы серебрянным, а на корпус припаяны ПОС-ом.

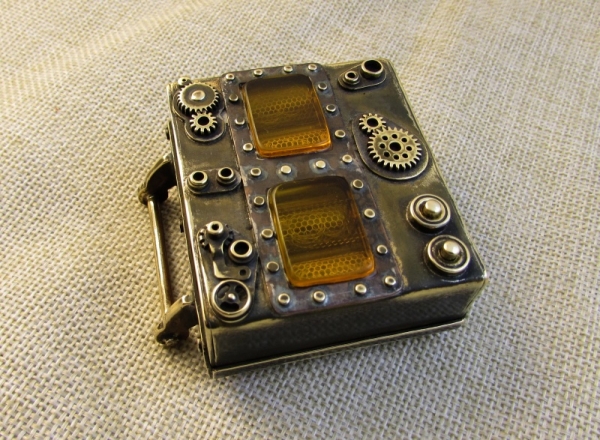

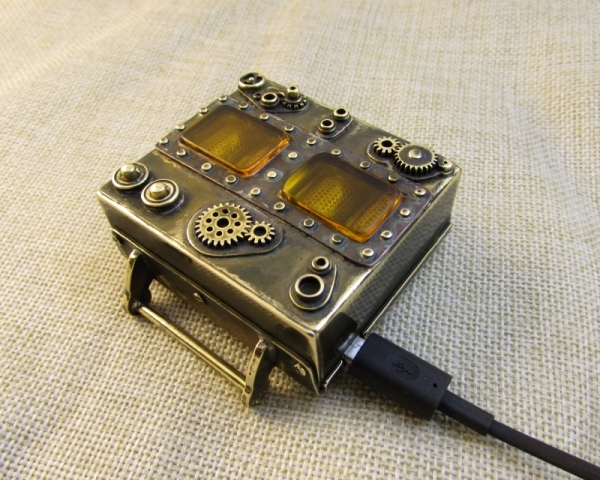

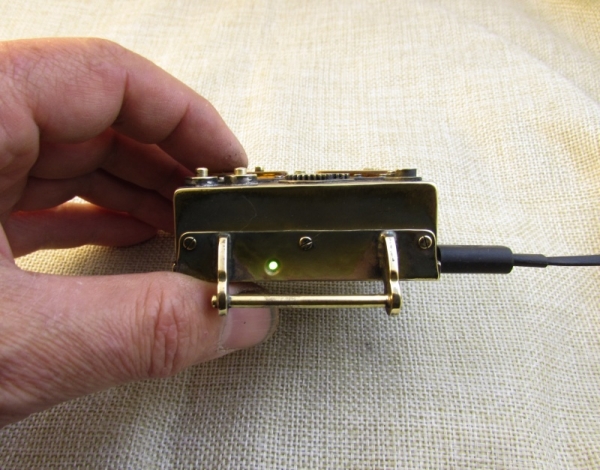

Заряжается от телефонной зарядки, через стандартный тонкий плоский мини-USB разъемчик:

В процессе заряда светится зеленый микро-светодиод. Трогать его и переносить в более выгодное место я не рискнул, и просто сделал сбоку в корпусе дырочку с декоративной фаской:

На этом моя работа над этим проектом закончена, а ремешок будет делать другой мастер.

Спасибо за внимание.

P.S. А вот теперь, спустя месяц, проект окончательно завершен, часы получили правильный ремешок:

36 комментариев

А вы не могли бы снять это на руке? Пусть даже пока без ремешка, ну или заказчика попросить финальное изделие на руке показать.

Просто как не извращаюсь, а 4 шт ин-16 всё равно выливается примерно в такое:

www.youtube.com/watch?v=j7eGRqE5HuM

А с канавками, такая штука должна бы справиться

У меня похожая в Drimel комплектом шла.

За работу большой плюс.

Это не совсем в тему топика и уж тем более совсем не в тему стима, но раз уж зашёл такой разговор- извольте.

Делал я иконку из кости. Из инструментов- штихели, надфили и только что купленный Drimel (не является рекламой). Так бы, может, мне и в голову не пришло, но только купил- хочется использовать по полной. Нужно было обратную сторону вывести в плоскость. Ведь сама деталь была ножовкой выпелена да напильником обточена. А тут захотелось ПЛОСКОСТЬ, чтоб там, значит, надпись… Ну что, фрезой с этой же насадкой выбрал в ДСП канавку по форме иконки, вложил её туда, чтоб зафисировать и вывел плоскость.

Со стёклами поступил бы так же, только ограничил бы направляющими движение насадки- математика нам в помощь. Высчитать по деаметру фрезы и самой насадки расстояние от направляющей до края канавки, думаю, не у кого труда не составит. Глубина регулируется- вот вам и постепенное углубление в несколько проходов.

Не знаю, понятно ли мне удалось объяснить- повествователь из меня неважный.

Надеюсь кому-нибудь эта информация чем-нибудь да пригодится. Само направление.

Размер иконки не мерил. Где-то 20/30 мм. Фотка сохранилась, но размещать её здесь, опять же, не в тему.

Вначале было сказано, «А с канавками, такая штука должна бы справиться». А потом оказалось, что справится, но не сама по себе, а надо еще сделать систему фиксации заготовок, плюс систему направляющих… А исходная деталь, всего лишь глубину врезания обеспечит, весь остальной хард и софт к ней надо достроить ))

Тут как в песне у В. С. Высоцкого про истребитель. Сам самолет без пилота — груда железа.

Вам же токарный станок стёкла не делал- Вы придумали как с этим справиться.

Еще анекдот вспомнился. «Кто может выкопать траншею?» Еврей выступает — я могу! Дайте бригаду землекопов…

Ему вопрос — ну а ты тогда на что, если копать будет бригада?

Ответ — а я буду руководить… )))

Я, как мог, использовал другой инструмет, придумывая как приспособить его. Поделился своим опытом. Может кому-то это поможет. Только и всего. Я же не говорил что мой способ лучше. Посто изложил один из вариантов. Если у кого есть соображения совсем по другому это провернуть- пусть поделится. Разве не для этого форум?

Если задел Вас, прошу прощения.

Вопрос, углы у «леденцов»скругляли открытым огнём?

Я пробовал открытым огнём, маленькой горелкой.Чуть передержал и всё, поплыло.А вот если подобрать темп, с которым надо провести горелку над деталькой, получается, но перед огнём всё-равно надо чуть шлифануть.

работа хорошая +