Наперстки в стиле стимпанк

Всем доброго времени суток!

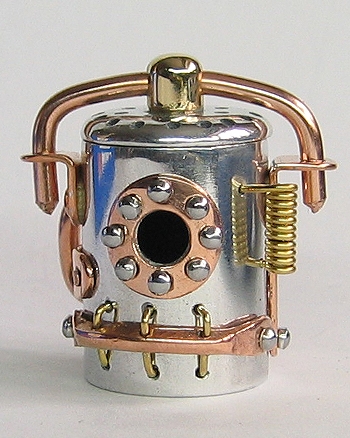

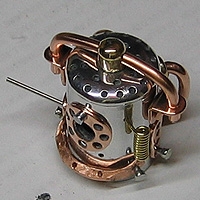

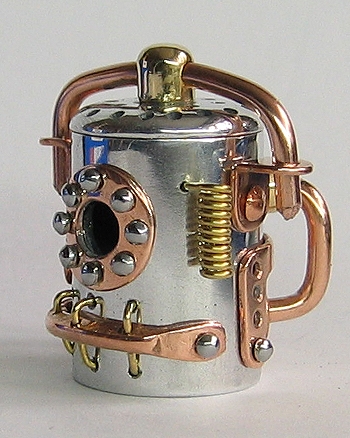

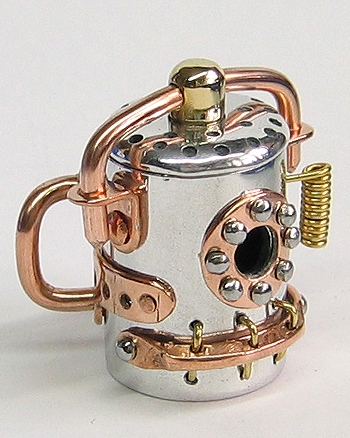

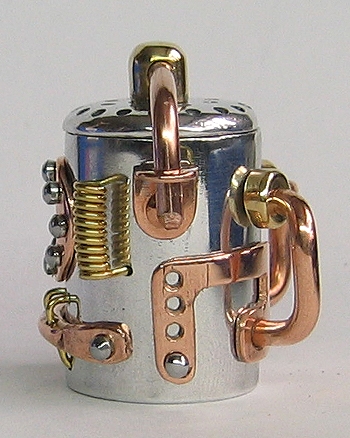

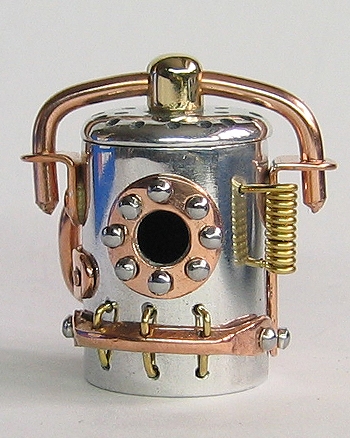

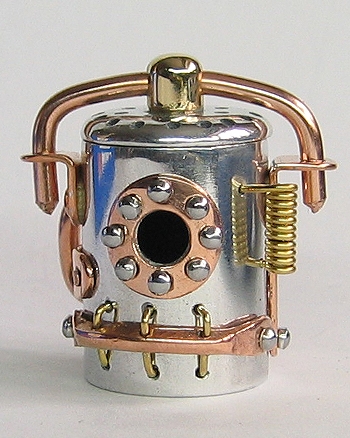

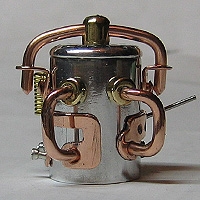

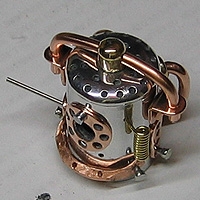

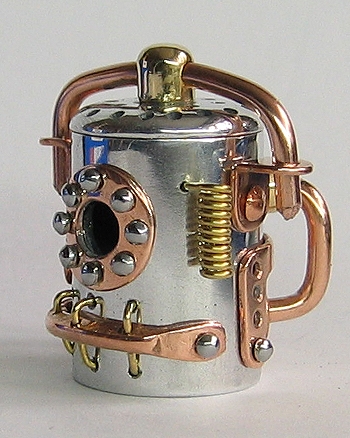

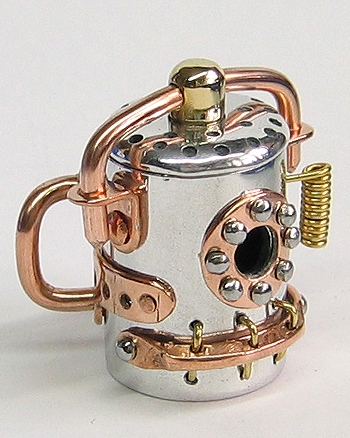

В качестве примера хочу рассказать о технологии изготовления наперстка «Батискаф». Постарался запечатлеть на фото каждых шаг изготовления.

Выражаю большую признательность всем участникам данного сайта.

Сайт отлично описывает различные направления стимпанка. За что его разработчикам отдельное спасибо!

Меня на сайте привлекли флешки в стиле стимпанк. Это удивительными произведения. Всем авторам работ по флешкам — большой респект!

Мой брат и я увлекаемся изготовлением и коллекционированием наперстков.

Решил создать блог, посвященный изготовлению наперстков в стиле стимпанк. Для изготовления наперстков мы используем такие материалы, как: медь, алюминий, латунь, сталь, дерево, кожа.

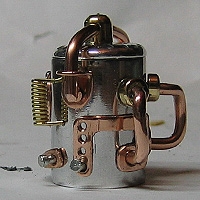

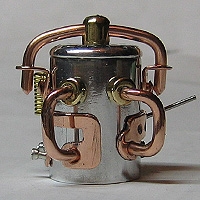

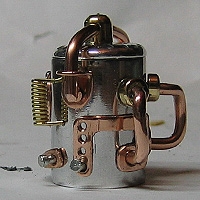

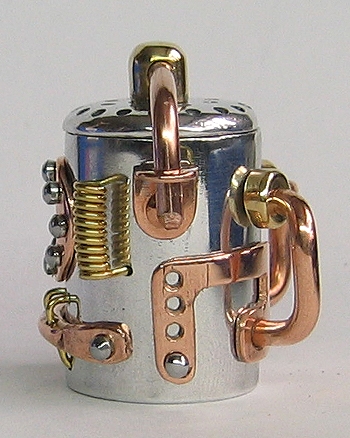

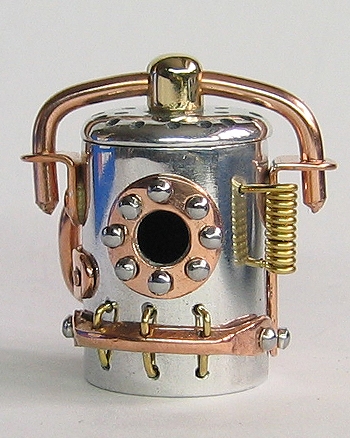

Параметры наперстка Батискаф — высота 37 мм, диаметр основания 20 мм.

Изготовление напёрстка заняло примерно две недели с начала моделирования и до окончания работы. Напёрсток получился похожий на подводный аппарат. Решено было дать ему имя “Батискаф”. Итак, ниже привожу процесс изготовления данной модели. Создание доставило массу удовольствия от проделанной работы.

Для изготовления данного напёрстка понадобились следующие материалы:

— алюминиевая труба, внешний диаметр 20 мм., толжина стенки 1,5 мм.,

— медная труба, внешний диаметр 16 мм., толщина стенки 1 мм.,

— латунные прутки диаметром 6 мм. и 4 мм.,

— медная проволока, диаметр 2,5 мм.,

— латунная проволока, диаметр 1 мм.,

— металлические гвозди, диаметр, 1,5 мм.,

— алюминиевая пластина, 30x30 мм, толщина 3 мм.

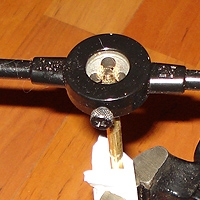

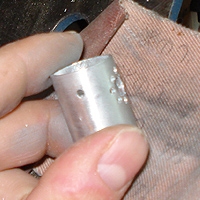

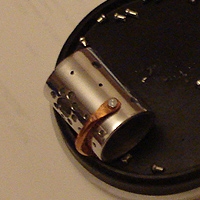

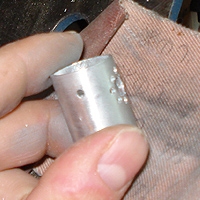

Для начала необходимо изготовить основание напёрстка. Для этого от алюминиевой трубы отпилен отрезок 27 мм. Далее идёт подготовка к изготовлению иллюминатора. Материалом для данной детали послужила 16 мм медная трубка.

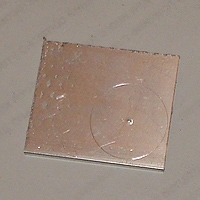

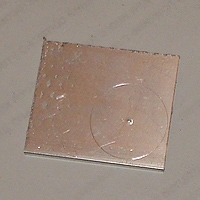

На медную пластину наносятся размеры, сверлятся отверстия 2 и 7 мм. Затем при помощи ножниц по металлу вырезается круг.

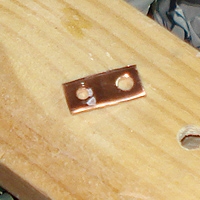

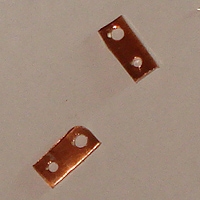

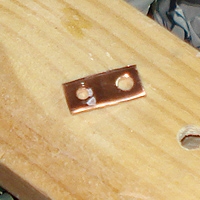

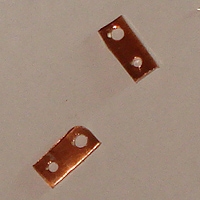

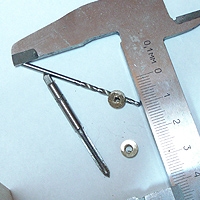

Далее приступаем к изготовлению креплений верхней крышки. В данной конструкции присутствуют два крепления. Из медной пластины вырезаются два прямоугольника. Далее в них сверлятся по два отверстия сначала тонким сверлом, затем сверлом необходимого диаметра.

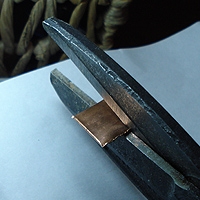

Далее скругляем углы прямоугольников при помощи напильника. Затем сгибаем деталь под углом 90 градусов.

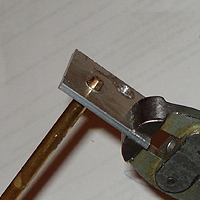

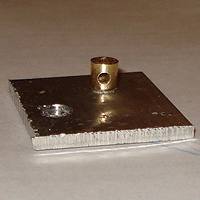

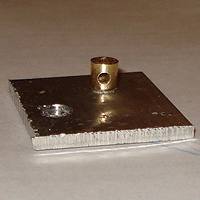

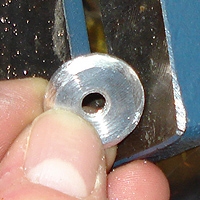

Затем следует процесс изготовления верхней крышки. Для данной крышки использована алюминиевая пластина толщиной 3 мм. Сначала проведена разметка линии распила. Затем сверлится отверстие диаметром 4,5 мм. И нарезается резьба М6.

Далее приступаем к изготовлению самого верхнего элемента крышки. Для этого был взят латунный прут диаметром 6мм и нарезана на нём резьба М6. Затем сверлится отверстие диаметром 2,5 мм. После примерки детали к крышке отпилена лишняя часть.

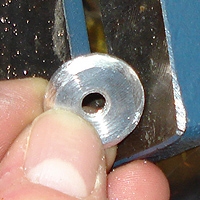

Деталь чётко подогнана. Далее приступаем к скруглению острых углов детали сначала при помощи напильника, затем последовательно применяется шкурка с зерном 400, 800, 1000, 2000.

Продолжим процесс изготовления верхней крышки. Выпиливается грубый круг из алюминиевой пластины. Затем при помощи напильника выравниваются края до идеально ровного состояния.

Затем постепенно начинаем скруглять концы одной из поверхностей круга.

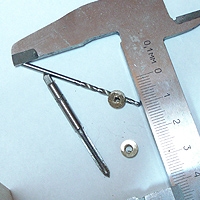

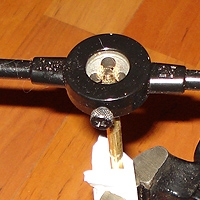

После этого необходимо провести разметку для будущих углублений. Для этого карандашом наносятся линии и циркулем наносятся круговые линии. Таким образом, получаются пересечения — они и будут являться углублениями. Затем при помощи ювелирных тисков и тонкого сверла (диаметр 1 мм) наносятся небольшие метки. Далее углубления доводятся сверлом 2,5 мм.

Далее приступаем к шлифовке крышки. Для грубой шлифовки подойдёт наждачная бумага с зерном 400. Далее в ход идёт бумага 800, 1 000 и 2 000. Затем на специальную ткань наносится полировальная паста и начинается процесс полировки до зеркального состояния.

Далее приступаем к продолжению процесса изготовлению основы напёрстка. Сверлятся отверстия в соответствии с отверстиями, которые присутствуют на люке батискафа. Также сверлятся отверстия под крепления верхней крышки, боковых пластин, для элементов оборотной стороны.

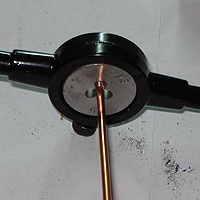

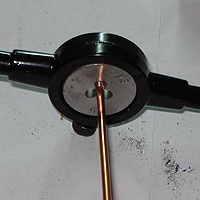

Далее приступаем к нарезанию резьбы в основании наперстка. Вместе с этим нарезаем резьбу М3 на медной проволоке. Примеряем деталь и формируем необходимую форму.

Далее приступаем к изготовлению стальных клёпок, которые будут держать иллюминатор. Для этого использованы стальные гвозди. Шляпка гвоздя закругляется при помощи напильника, далее шлифуется на нождачной бумаге и полируется при помощи пасты.

Далее приступаем к изготовлению декоративных гаек, которые являются элементами боковых креплений. Для их изготовления использован латунный прут диаметром 6 мм. Сначала в нём тонким сверлом делается отверстие, затем сверлится отверстие диаметром 4,6 мм и нарезается резьба М4.

Далее от прутка отпиливается два невысоких цилиндра.

Далее приступаем к изготовлению медных декоративных накладок. На медной пластине размечаются все размеры. Далее сверлятся необходимые отверстия и выпиливается сама деталь. Доработка детали производится надфилями с различными сечениями.

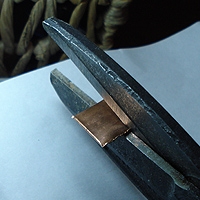

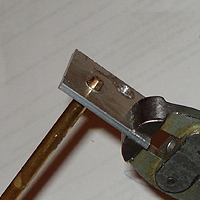

Для изготовления клёпок, которыми будут прикреплены верхние детали, использована медная проволока диаметров 2,5 мм. Зажав проволоку в тисках производятся удары молотком по проволоке. Таким образом конец проволоки плющится.

Для изготовления клёпок, которыми будут прикреплены верхние детали, использована медная проволока диаметров 2,5 мм. Зажав проволоку в тисках производятся удары молотком по проволоке. Таким образом конец проволоки плющится.

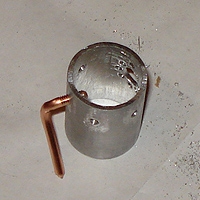

Далее приступаем к изготовлению декоративного элемента передней стороны основания. Для этого понадобится медная и латунная проволока диаметром 2,5 мм. и 1 мм. соответственно.

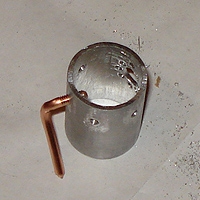

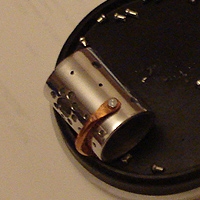

После того как все детали изготовлены соберём из вместе на поверхности, чтобы удобнее было собирать модель напёрстка.

Детали изготовлены. Пришло время собрать конструкцию воедино. При сборке всей модели подгоняются детали до необходимого состояния. В этот момент есть возможность скорректировать ту или иную деталь для достижения ровности конструкции.

При сборке данной модели использована 31 деталь. Часть деталей в последующем будем прикручена, а часть приклеена при помощи клея.

Модель полностью готова. Пришло время провести фото сессию получившегося напёрстка.

А вот Здесь разместил pdf-файл (приложение к выпуску 2), подробно описывающий данную технологию.

У меня имеется ещё около десяти проектов наперстков в стиле стимпанк. По мере возможностей буду выкладывать на сайте Steampunker детализированную информацию по технологии изготовления.

Всем позитивного дня и новых проектов!

В качестве примера хочу рассказать о технологии изготовления наперстка «Батискаф». Постарался запечатлеть на фото каждых шаг изготовления.

Выражаю большую признательность всем участникам данного сайта.

Сайт отлично описывает различные направления стимпанка. За что его разработчикам отдельное спасибо!

Меня на сайте привлекли флешки в стиле стимпанк. Это удивительными произведения. Всем авторам работ по флешкам — большой респект!

Мой брат и я увлекаемся изготовлением и коллекционированием наперстков.

Решил создать блог, посвященный изготовлению наперстков в стиле стимпанк. Для изготовления наперстков мы используем такие материалы, как: медь, алюминий, латунь, сталь, дерево, кожа.

Параметры наперстка Батискаф — высота 37 мм, диаметр основания 20 мм.

Изготовление напёрстка заняло примерно две недели с начала моделирования и до окончания работы. Напёрсток получился похожий на подводный аппарат. Решено было дать ему имя “Батискаф”. Итак, ниже привожу процесс изготовления данной модели. Создание доставило массу удовольствия от проделанной работы.

Для изготовления данного напёрстка понадобились следующие материалы:

— алюминиевая труба, внешний диаметр 20 мм., толжина стенки 1,5 мм.,

— медная труба, внешний диаметр 16 мм., толщина стенки 1 мм.,

— латунные прутки диаметром 6 мм. и 4 мм.,

— медная проволока, диаметр 2,5 мм.,

— латунная проволока, диаметр 1 мм.,

— металлические гвозди, диаметр, 1,5 мм.,

— алюминиевая пластина, 30x30 мм, толщина 3 мм.

Для начала необходимо изготовить основание напёрстка. Для этого от алюминиевой трубы отпилен отрезок 27 мм. Далее идёт подготовка к изготовлению иллюминатора. Материалом для данной детали послужила 16 мм медная трубка.

На медную пластину наносятся размеры, сверлятся отверстия 2 и 7 мм. Затем при помощи ножниц по металлу вырезается круг.

Далее приступаем к изготовлению креплений верхней крышки. В данной конструкции присутствуют два крепления. Из медной пластины вырезаются два прямоугольника. Далее в них сверлятся по два отверстия сначала тонким сверлом, затем сверлом необходимого диаметра.

Далее скругляем углы прямоугольников при помощи напильника. Затем сгибаем деталь под углом 90 градусов.

Затем следует процесс изготовления верхней крышки. Для данной крышки использована алюминиевая пластина толщиной 3 мм. Сначала проведена разметка линии распила. Затем сверлится отверстие диаметром 4,5 мм. И нарезается резьба М6.

Далее приступаем к изготовлению самого верхнего элемента крышки. Для этого был взят латунный прут диаметром 6мм и нарезана на нём резьба М6. Затем сверлится отверстие диаметром 2,5 мм. После примерки детали к крышке отпилена лишняя часть.

Деталь чётко подогнана. Далее приступаем к скруглению острых углов детали сначала при помощи напильника, затем последовательно применяется шкурка с зерном 400, 800, 1000, 2000.

Продолжим процесс изготовления верхней крышки. Выпиливается грубый круг из алюминиевой пластины. Затем при помощи напильника выравниваются края до идеально ровного состояния.

Затем постепенно начинаем скруглять концы одной из поверхностей круга.

После этого необходимо провести разметку для будущих углублений. Для этого карандашом наносятся линии и циркулем наносятся круговые линии. Таким образом, получаются пересечения — они и будут являться углублениями. Затем при помощи ювелирных тисков и тонкого сверла (диаметр 1 мм) наносятся небольшие метки. Далее углубления доводятся сверлом 2,5 мм.

Далее приступаем к шлифовке крышки. Для грубой шлифовки подойдёт наждачная бумага с зерном 400. Далее в ход идёт бумага 800, 1 000 и 2 000. Затем на специальную ткань наносится полировальная паста и начинается процесс полировки до зеркального состояния.

Далее приступаем к продолжению процесса изготовлению основы напёрстка. Сверлятся отверстия в соответствии с отверстиями, которые присутствуют на люке батискафа. Также сверлятся отверстия под крепления верхней крышки, боковых пластин, для элементов оборотной стороны.

Далее приступаем к нарезанию резьбы в основании наперстка. Вместе с этим нарезаем резьбу М3 на медной проволоке. Примеряем деталь и формируем необходимую форму.

Далее приступаем к изготовлению стальных клёпок, которые будут держать иллюминатор. Для этого использованы стальные гвозди. Шляпка гвоздя закругляется при помощи напильника, далее шлифуется на нождачной бумаге и полируется при помощи пасты.

Далее приступаем к изготовлению декоративных гаек, которые являются элементами боковых креплений. Для их изготовления использован латунный прут диаметром 6 мм. Сначала в нём тонким сверлом делается отверстие, затем сверлится отверстие диаметром 4,6 мм и нарезается резьба М4.

Далее от прутка отпиливается два невысоких цилиндра.

Далее приступаем к изготовлению медных декоративных накладок. На медной пластине размечаются все размеры. Далее сверлятся необходимые отверстия и выпиливается сама деталь. Доработка детали производится надфилями с различными сечениями.

Для изготовления клёпок, которыми будут прикреплены верхние детали, использована медная проволока диаметров 2,5 мм. Зажав проволоку в тисках производятся удары молотком по проволоке. Таким образом конец проволоки плющится.

Для изготовления клёпок, которыми будут прикреплены верхние детали, использована медная проволока диаметров 2,5 мм. Зажав проволоку в тисках производятся удары молотком по проволоке. Таким образом конец проволоки плющится.

Далее приступаем к изготовлению декоративного элемента передней стороны основания. Для этого понадобится медная и латунная проволока диаметром 2,5 мм. и 1 мм. соответственно.

После того как все детали изготовлены соберём из вместе на поверхности, чтобы удобнее было собирать модель напёрстка.

Детали изготовлены. Пришло время собрать конструкцию воедино. При сборке всей модели подгоняются детали до необходимого состояния. В этот момент есть возможность скорректировать ту или иную деталь для достижения ровности конструкции.

При сборке данной модели использована 31 деталь. Часть деталей в последующем будем прикручена, а часть приклеена при помощи клея.

Модель полностью готова. Пришло время провести фото сессию получившегося напёрстка.

А вот Здесь разместил pdf-файл (приложение к выпуску 2), подробно описывающий данную технологию.

У меня имеется ещё около десяти проектов наперстков в стиле стимпанк. По мере возможностей буду выкладывать на сайте Steampunker детализированную информацию по технологии изготовления.

Всем позитивного дня и новых проектов!

34 комментария

Да, еще, как Вы смогли нарезать резьбу под М4 в отверстии 4,6 мм? Этим секретом я бы овладел с удовольствием))

Хоть местами и видны огрехи, но в целом производит впечатление живой, естественной штучки. В центре верхнего колпачка я б сделал большое коническое углубление. Эдакое «орудие главного калибра» для силового проштрыкивания неподатливых материалов

исправил — перенёс в Мастерские.

Спасибо за совет!

С уважением,

FD711

затем сверлится отверстие диаметром 4,6 мм и нарезается резьба М4. , это как?

Оцениваю работу положительно!+

Хотя к протестам против алюминия и клея я бы присоединился! :)

+

С уважением, Seltsame

С уважением,

FD711

Оцениваю положительно. +.

Вы просто клад, а не человек! На столько животрепещущих вопросов ответили: и полировка, и изготовление деталей! Спасибо большое!