Саб.(Басовик)!Ворклог. :)

Колонки в данный момент дорабатываются, полностью меняется подставка, ну и ведутся работы над компонентом любой(хорошей) акустической системы, а именно строится сабвуфер, без него восприятие звука(звуковой частоты), вещь обеднённая! На ваш суд друзья! :)

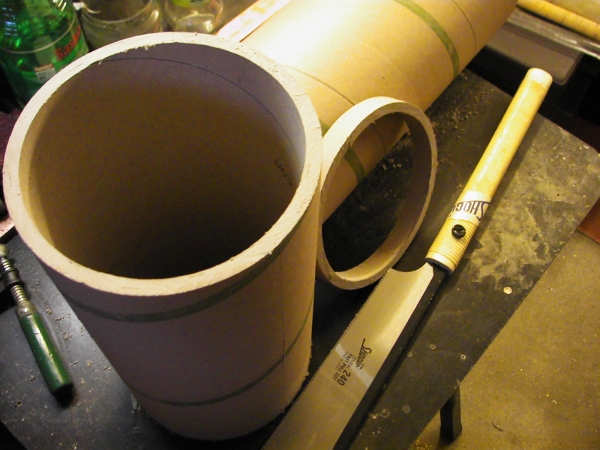

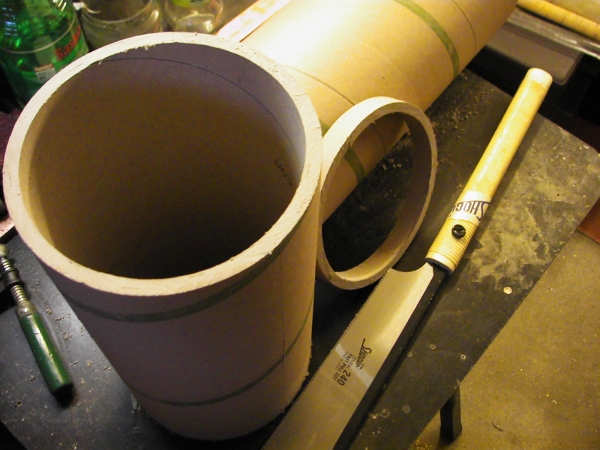

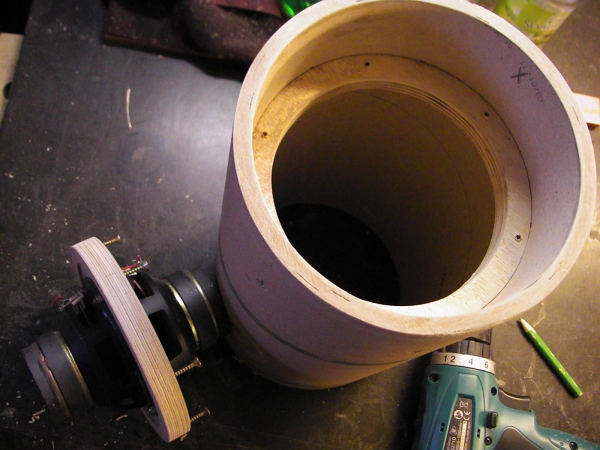

Корпус…, сфера была бы идеальна, но взял трубу(бумажную)толщина стенки примерно 10 мм, диаметр около 180 мм, длина примерно 450 мм.

Размеры пишу около, да примерно потому, что постоянно что то подгоняется, подтачивается, и разница в 3-5 мм не играет роли. :)

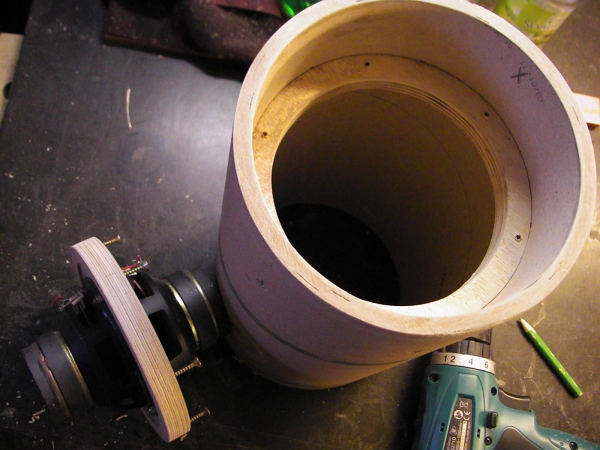

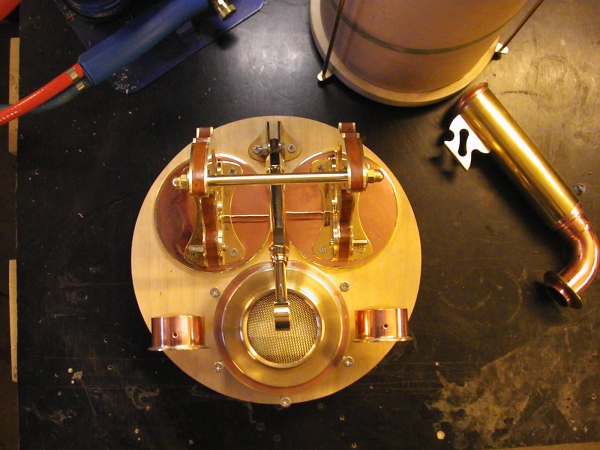

Были взяты два низкочастотных динамика 20 Ватт,6 Ом направленны диафрагмами на встречу, с помощью колец(берёзовая фанера 18 мм)закреплены в трубе(корпусе)саба.

В корпусе проделано отверстие для фазоинвертора д = 30 мм.

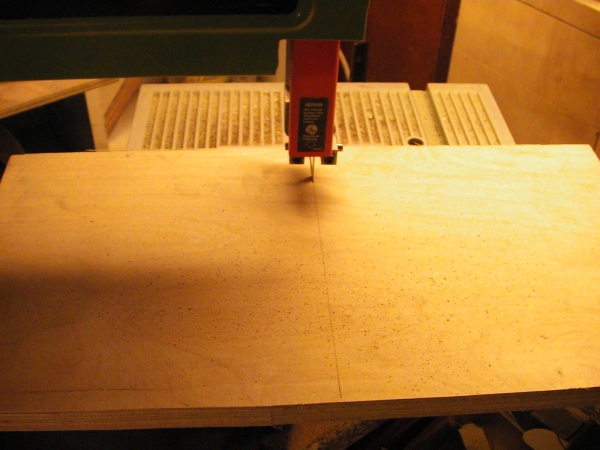

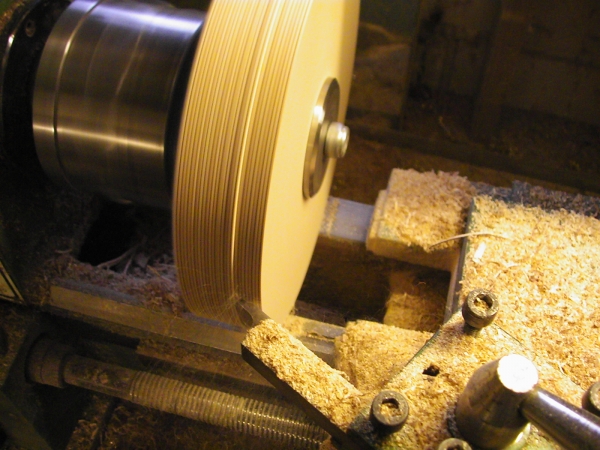

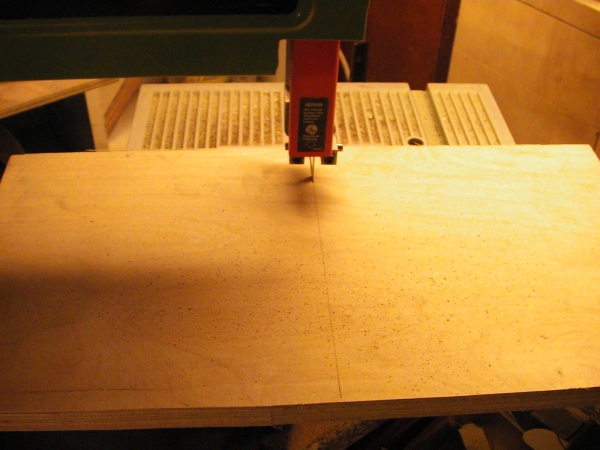

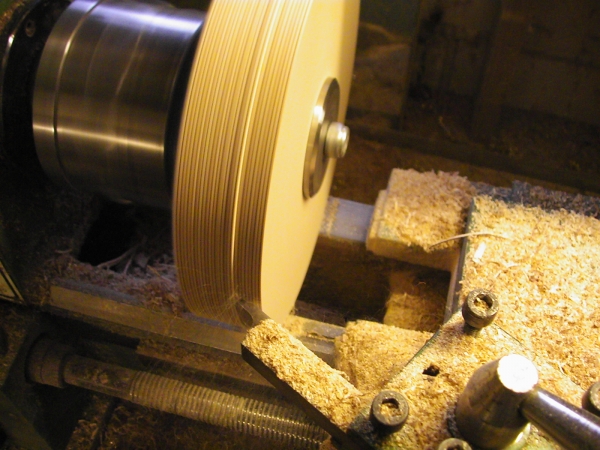

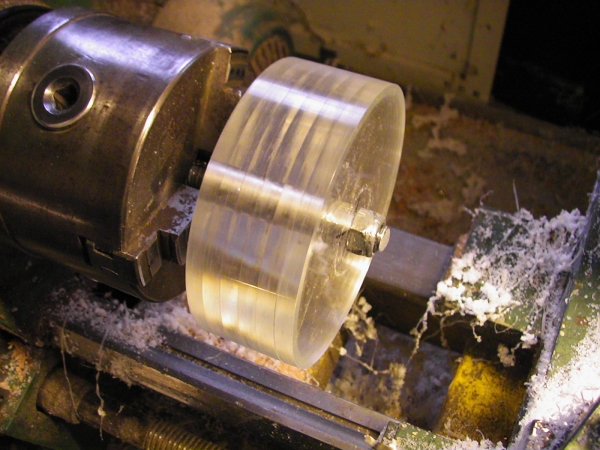

Изготавливаем торцевые детали, берёзовая фанера 18 мм, пилим на ленточной пиле(грубо), обтачиваем на токарном под задуманный размер

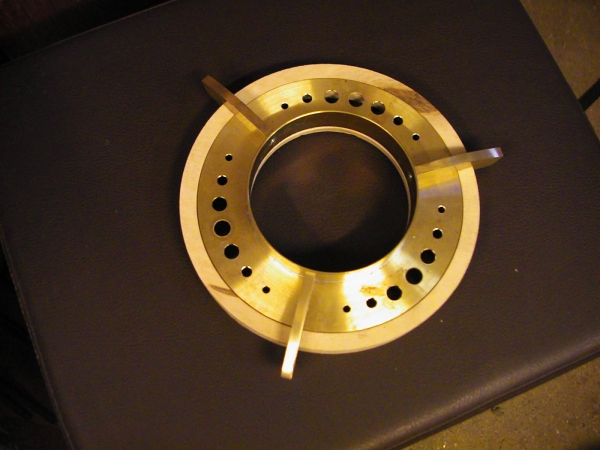

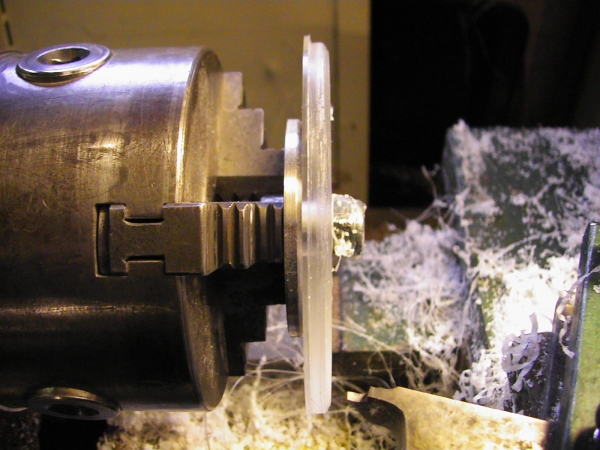

Получаем вот такие детали(передняя и задняя крышка)

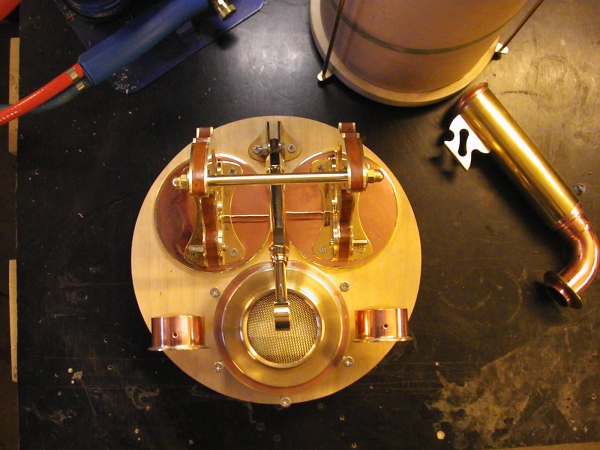

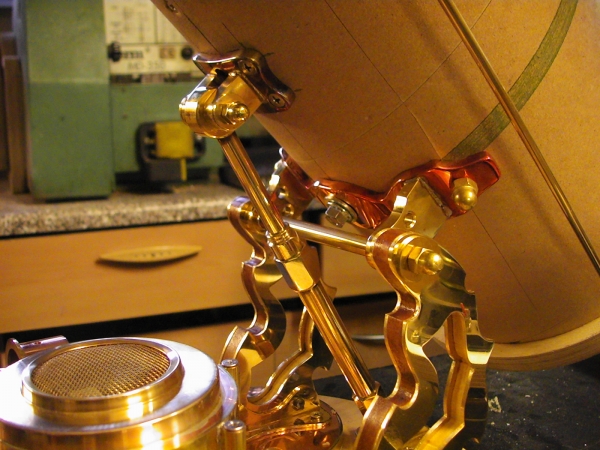

Собрал и прикинул куда идти дальше

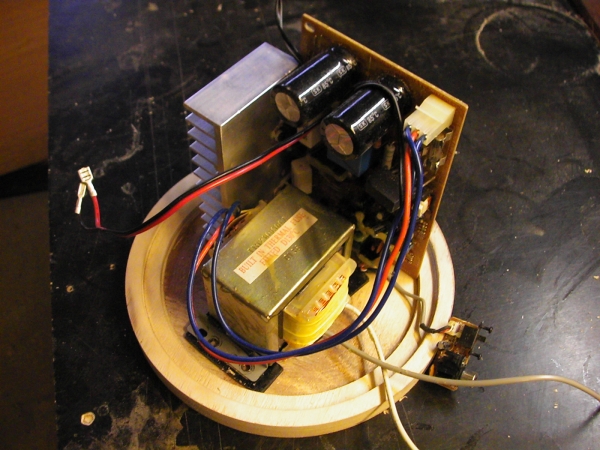

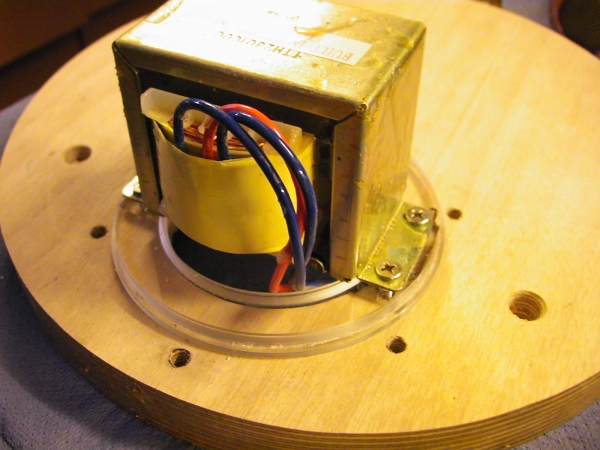

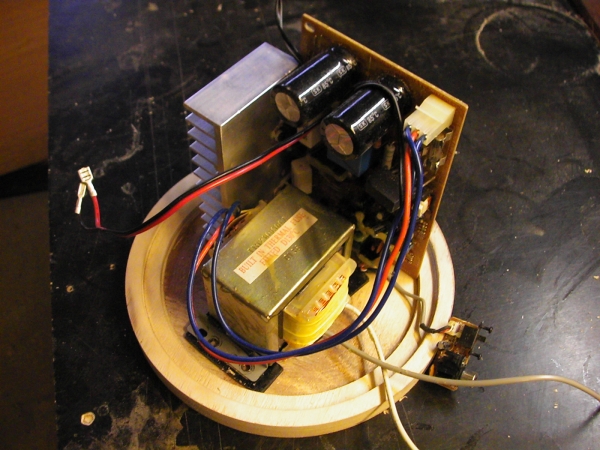

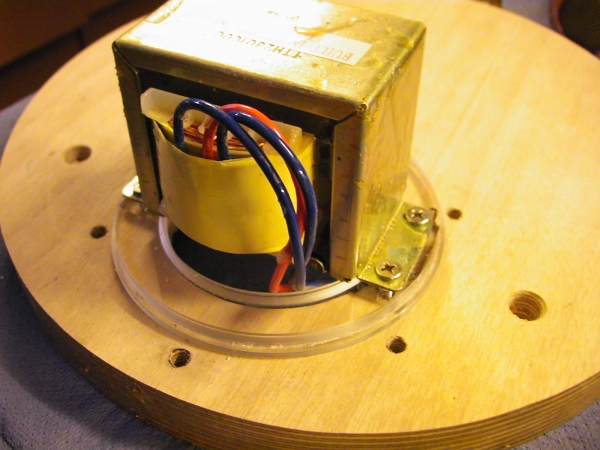

Усилок, компоновка, трансформатор после некоторого размышления и обсуждения был вынесен за пределы корпуса, дабы исключить воздействия на катушки динамиков,+ температурный режим работы самого усилителя

Крепление усилка в корпусе, проделал дополнительные прорези в передней крышке

Всё закроется, но не выдержал, немного обработал

Попробовал отрезок трубы д = 103 мм, подошёл

Шучу, заранее проточил фанерку под размер, всё собрал, посмотрел, и немного подумал! :)

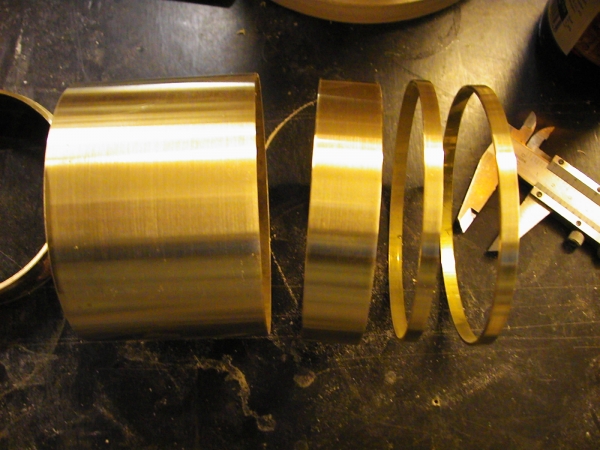

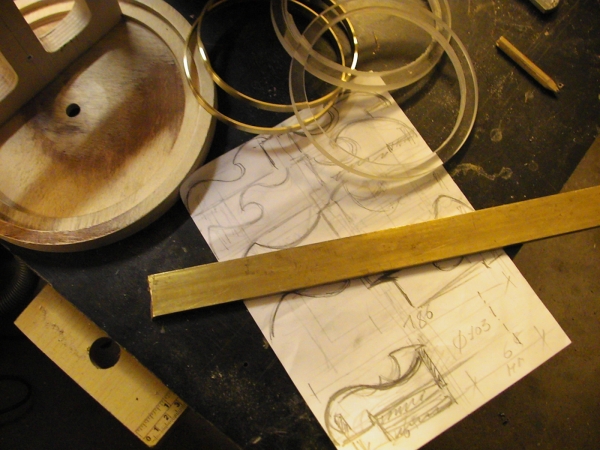

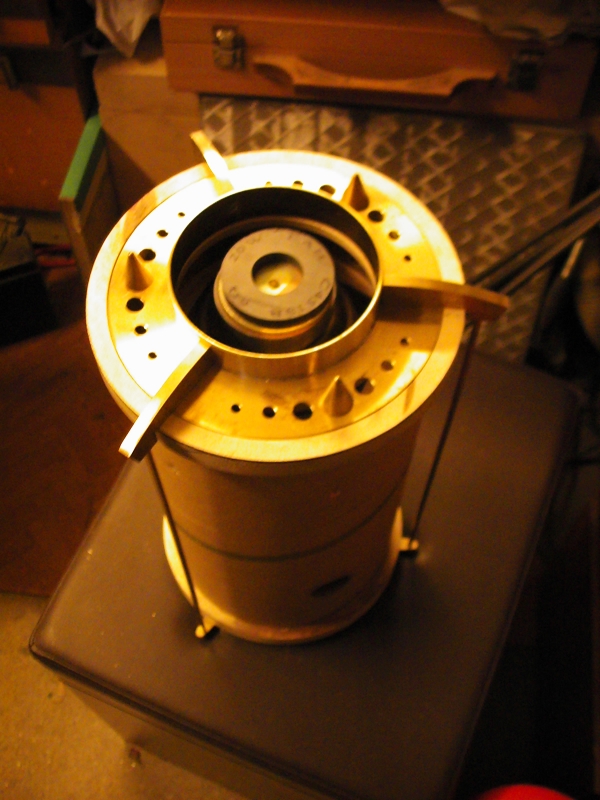

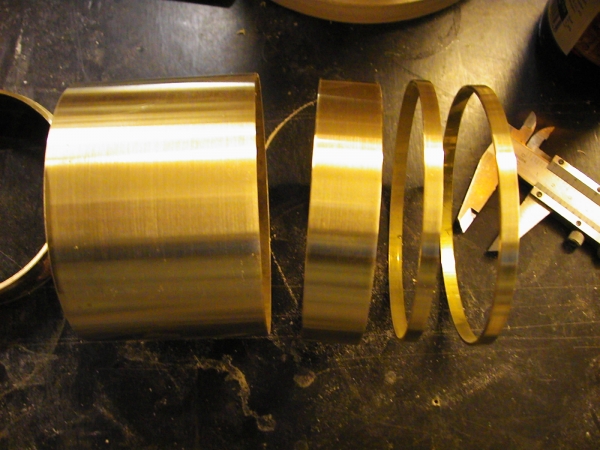

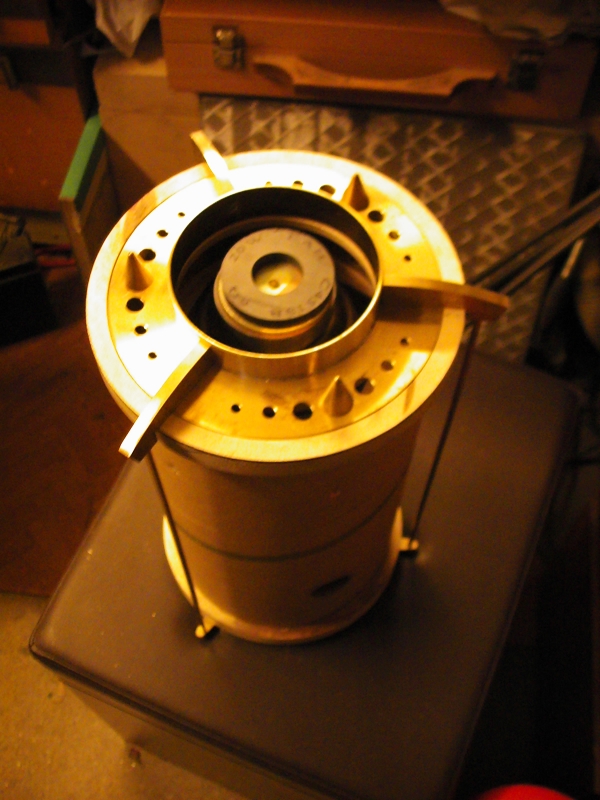

Трубаполнаялатунь д = 103 мм, режем несколько деталей

Самая большая-корпус трансформатора питания, средняя-излучатель(«абажур»динамика), узкие-детали основы крепления саба к основе.

Делаем технологические отверстия в большом отрезке трубы, разметка, керно,2 мм сверло,5 мм сверло

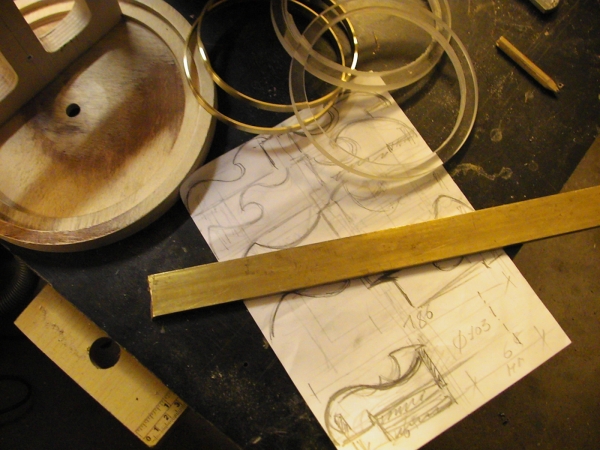

Даём себе два дня отдыха, с последствиями(когда, где, и зачем я это малевал?) :)

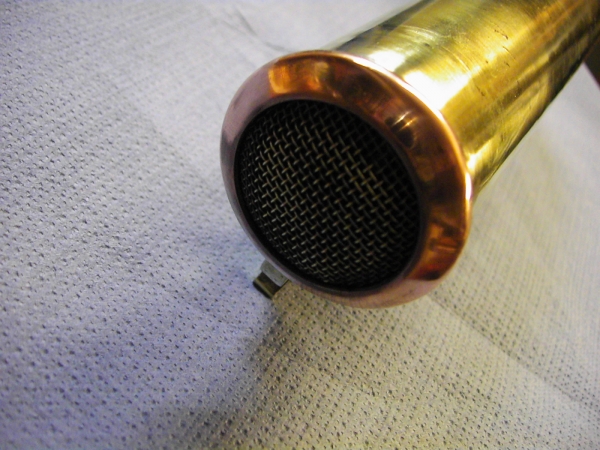

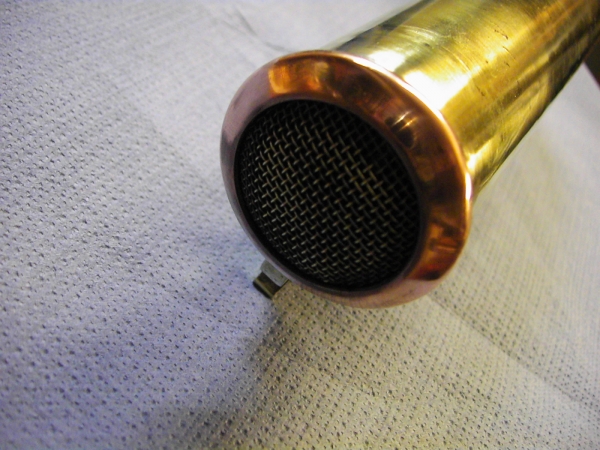

Корпус транса, труба(описывалась выше), медная крышка(купил на блошке готовую, подошла без доработки), электрозажимы под провод 6 мм

Скрутил винтами м5, спаял, винты убрал

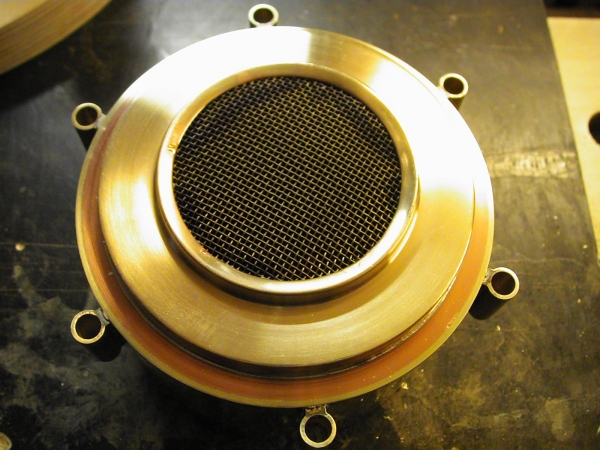

Для охлаждения(циркуляции воздуха)впаял сетку, к сожалению отсутствовала камера во время работы, последовательность не зафиксирована

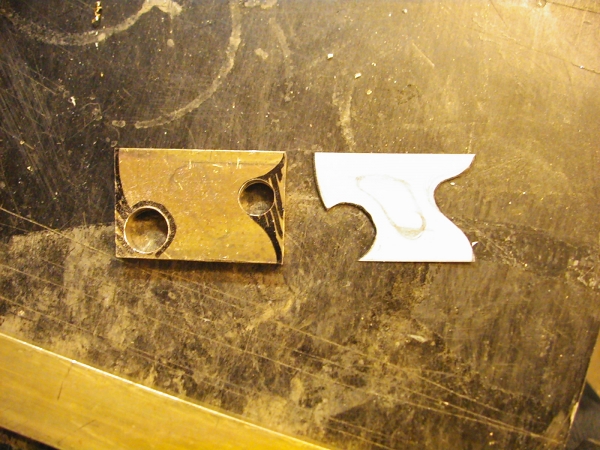

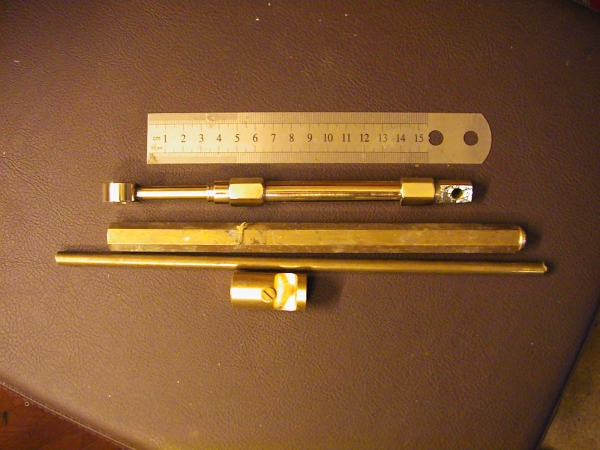

Материал для корпусов ручек управления

При помощи некоторых манипуляций получил два корпуса

Из прутка полиамида выточил «гнёзда» для переключателей

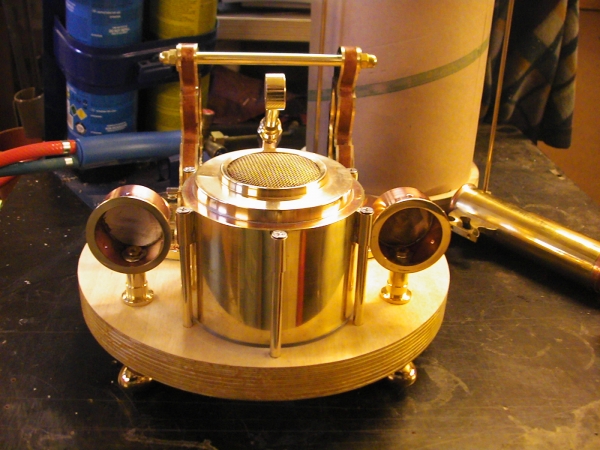

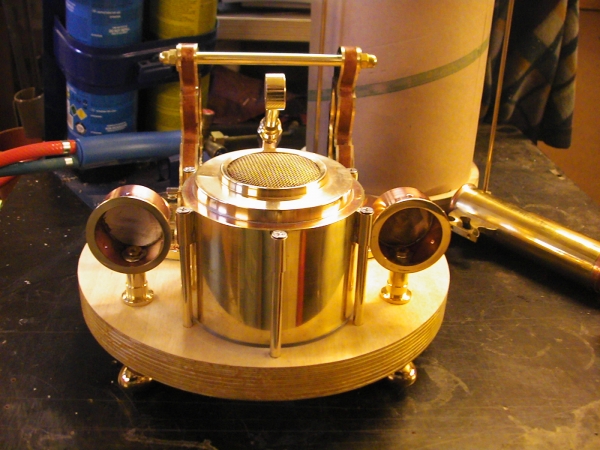

Почти в сборе :)

Фазоинвертор, подробности(последовательность изготовления) немного упущены

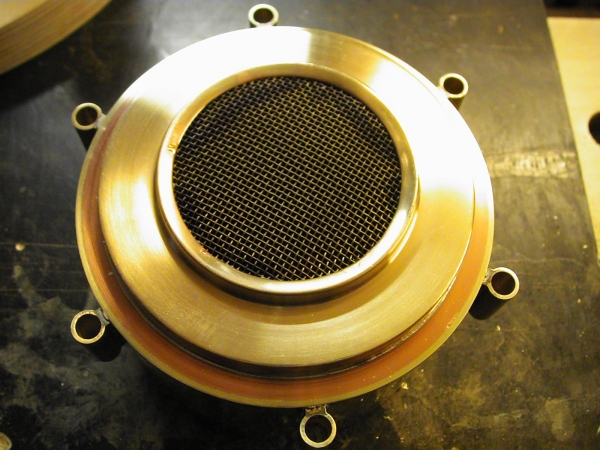

Изготовление диффузора, латунь 0,8 мм, в пластине вырезал отверстие 100 мм, прошлифовал до 103 мм, впаял отрезок трубы(так было проще обработать на токарном, это максимум, что можно было зажать в патроне, на разжатие кулачков)

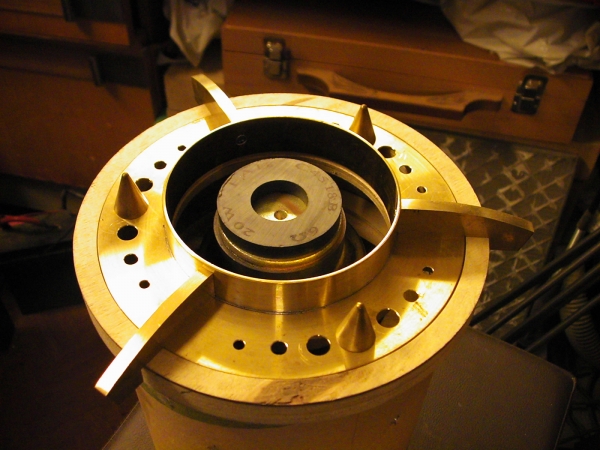

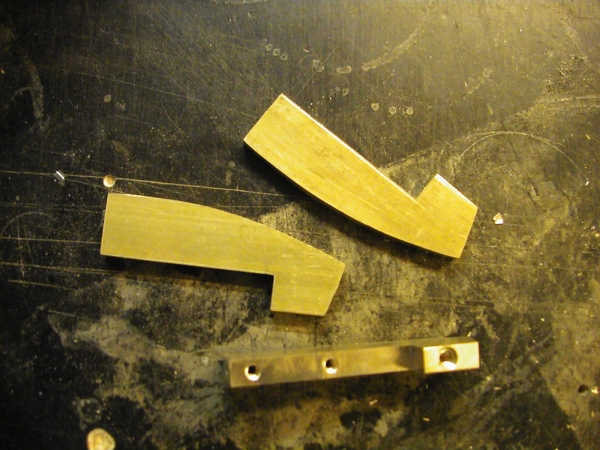

Сделал 3 одинаковых детали(полоска латуни 6 мм), нерезал резьбу м3 и м4

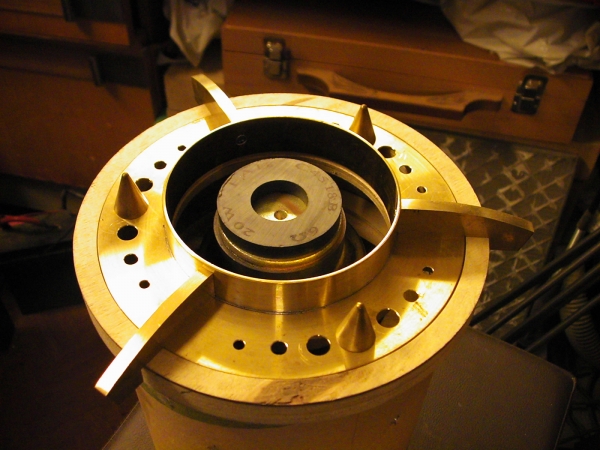

Общий вид полученной детали на данный момент

Так, как хотелось немного всю конструкцию выдержать в одних рамках, не стал изменять

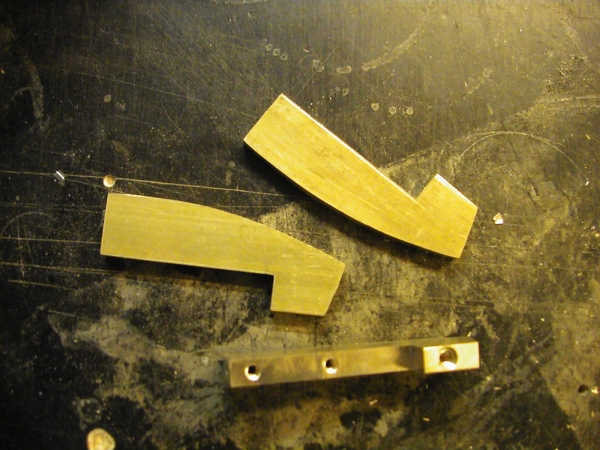

стойки крепления к основе, латунь 2мм

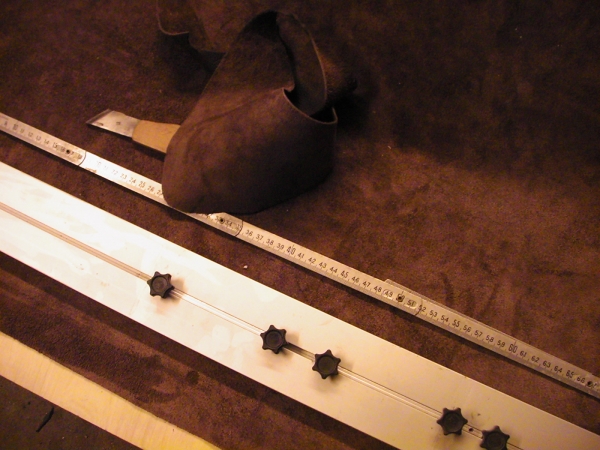

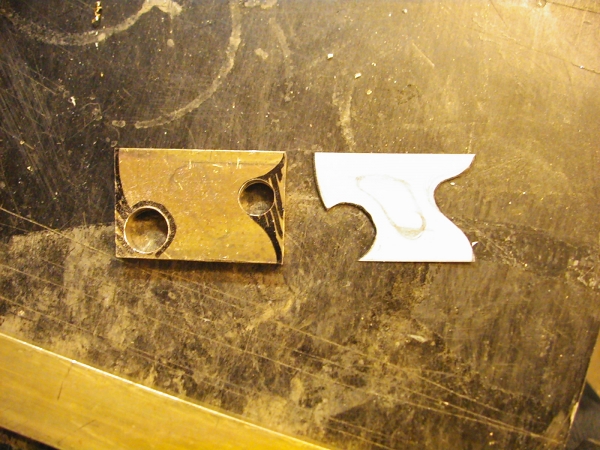

Те же шаблоны, что и при строительстве колонок

Сверлим, пилим, точим

И деревянные вставки, Абахи

«Железки» шлифуем, полируем(повторим при окончательной сборке), дерево морим, грунтуем, лакировка позже!«Окно» подсветки,10 мм оргстекло

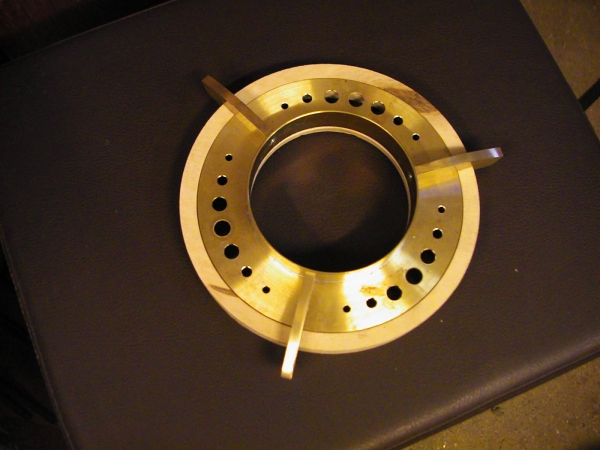

В «диффузоре» просверлил несколько отверстий

Нашёл в заначке три конуса(бронза), может лишнее, но мне нравится :)

Из полоски латуни сделал задние крепления стяжек корпуса

Примерно так, извиняюсь за качество фото

Корпус в сборе, стяжки 4 мм латунный пруток

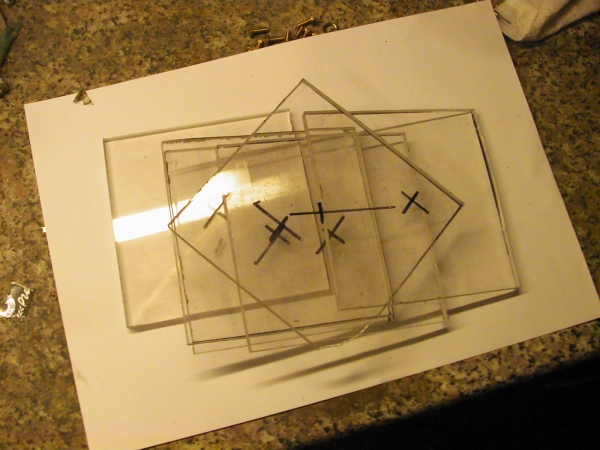

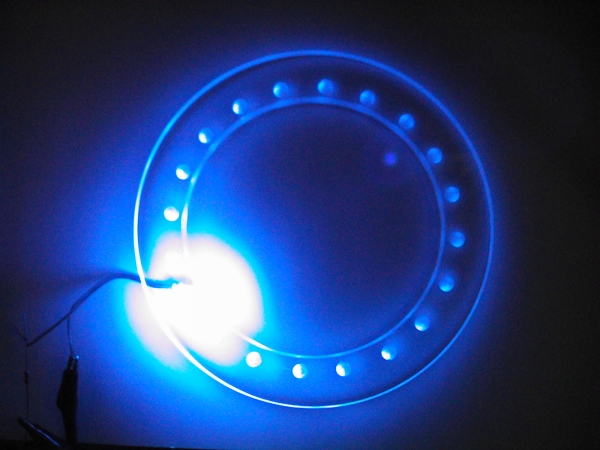

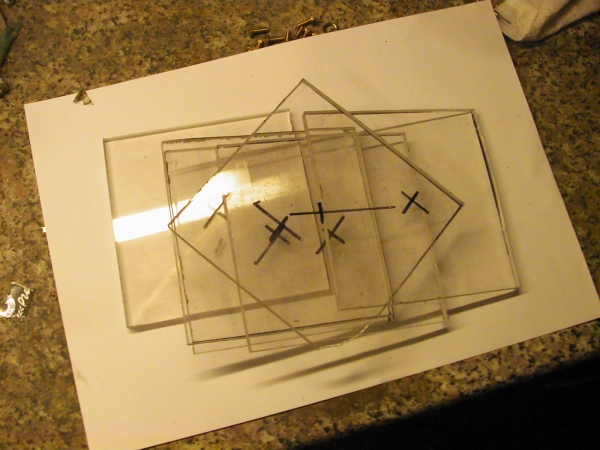

Декоративная подсветка: акрил 6 мм, нарезал несколько квадратов

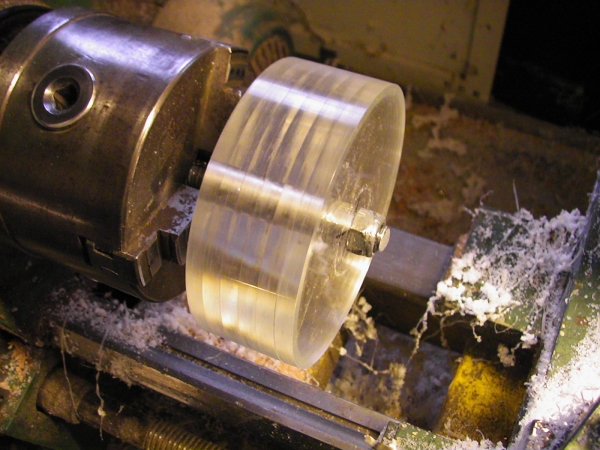

Скрутил все шпилькой м 10 и проточил на размер д 103 мм

Немного полируем

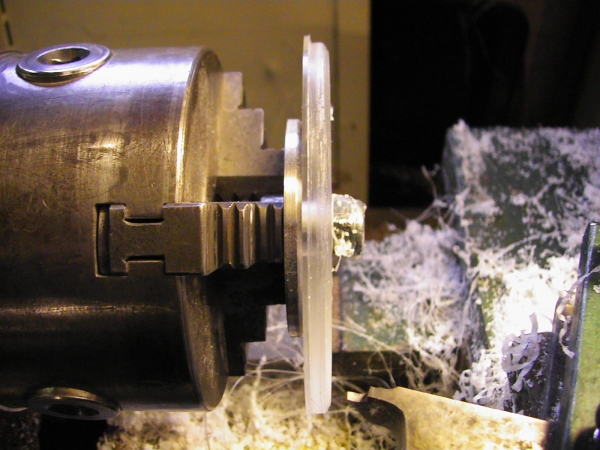

Протачиваем каждую «шайбу» на д 100 мм, но оставляем буртик около 1,5 мм

Как и задумывалось

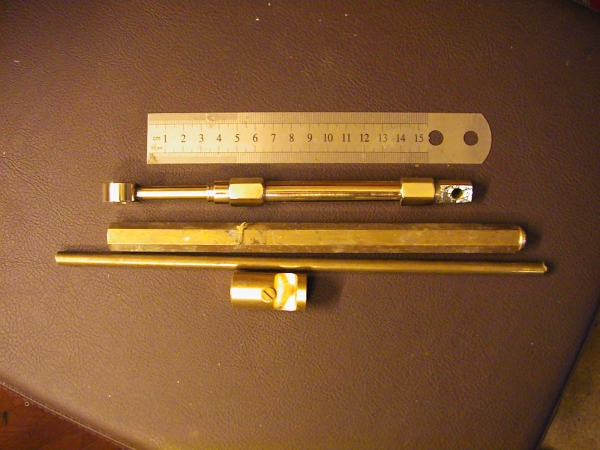

Шпильки-стяжки для корпуса трансформатора, пруток 6 мм, точим, сверлим, режем резьбу

Ножки, латунные мебельные ручки

Акрил подсветки трансформатора, монтаж

Силовой цилиндр подъёмника(символично), и исходники

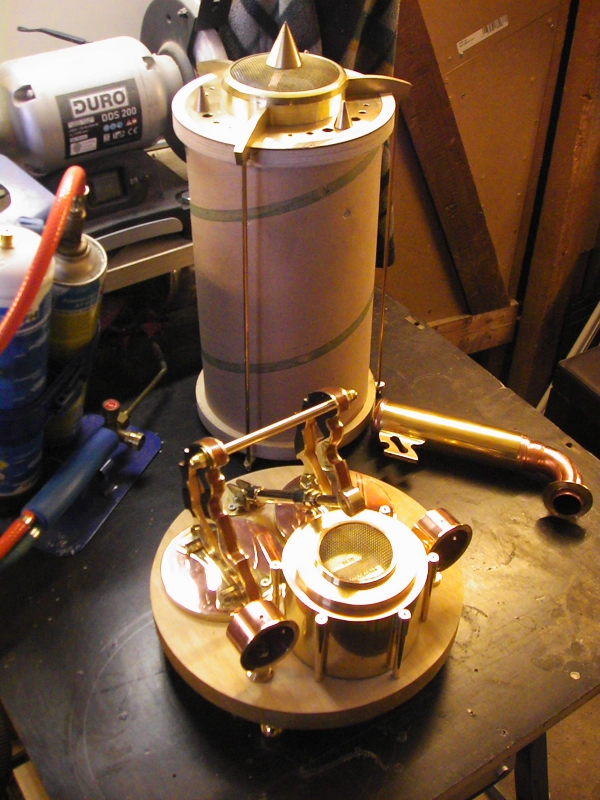

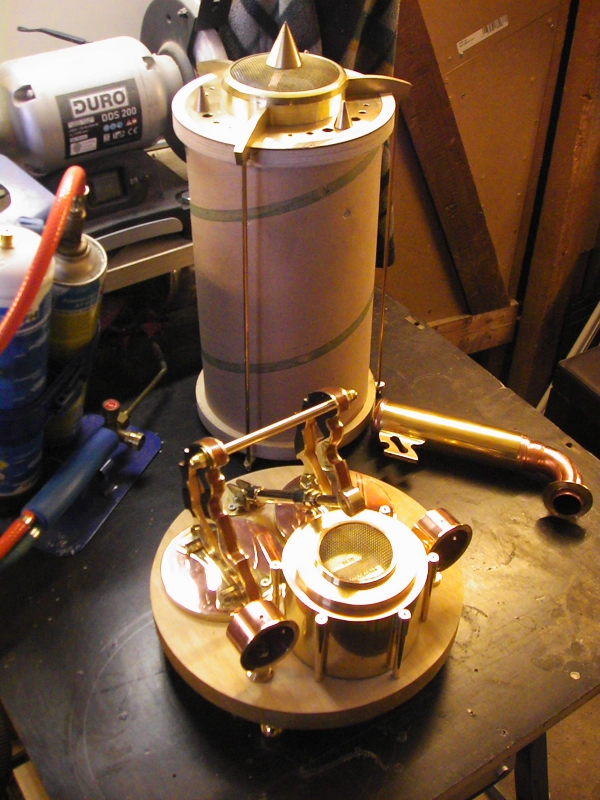

Ну и всё, что было сделано на сегодняшний день

Продолжаем разговор,:)

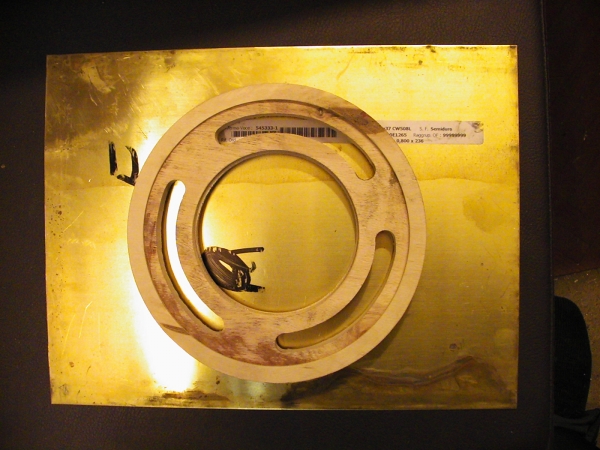

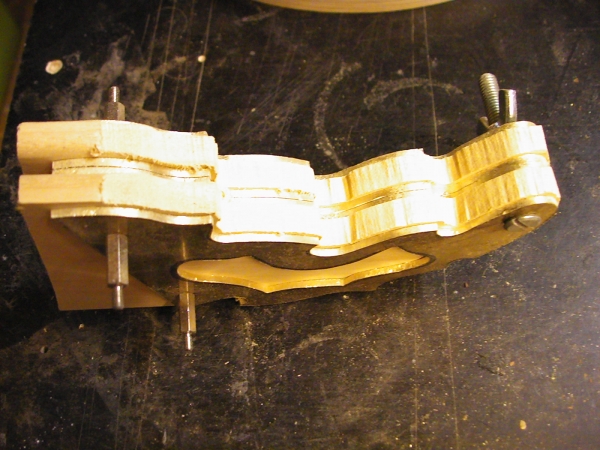

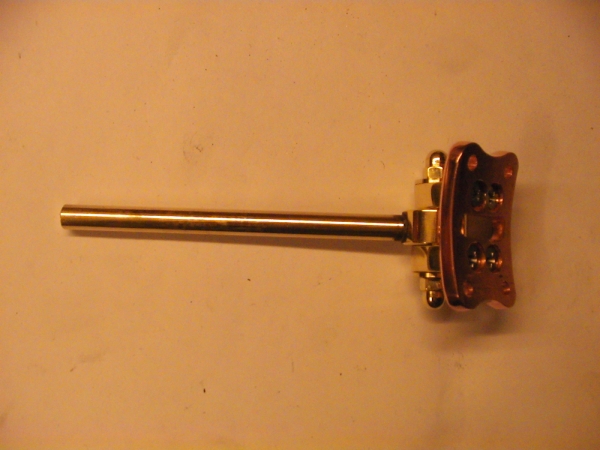

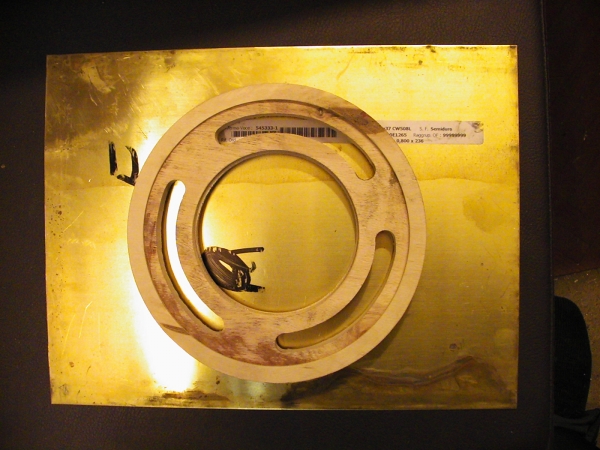

Делаем «связку» между корпусом саба, и платформой: кусочек полоски латуни 30 мм ширина,6 мм толщина, нашёл вот такой круг, но потом отбросил, житковат

Полоску разрезал пополам, торцы выровнял, просверлил, нарезал резьбу м 4

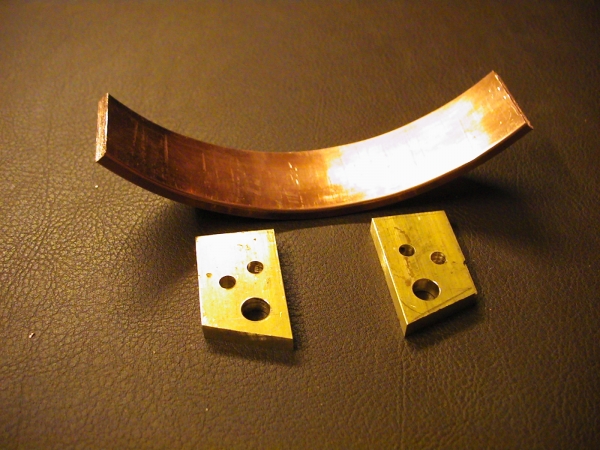

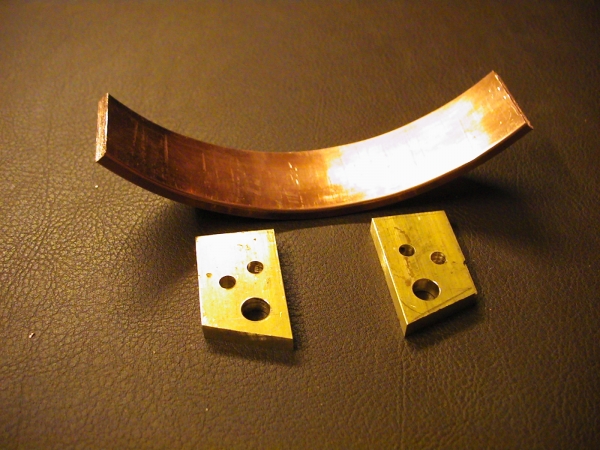

Достал из загашника полоску меди ширина 35 мм, толшина 5 мм, изогнул по диаметру трубы,

латунные детали просверлил,8 мм для оси вращения и 5 мм просто так :)

Медную полоску немного фрезанул изнутри для болтов крепления латунных деталей, просверлил,

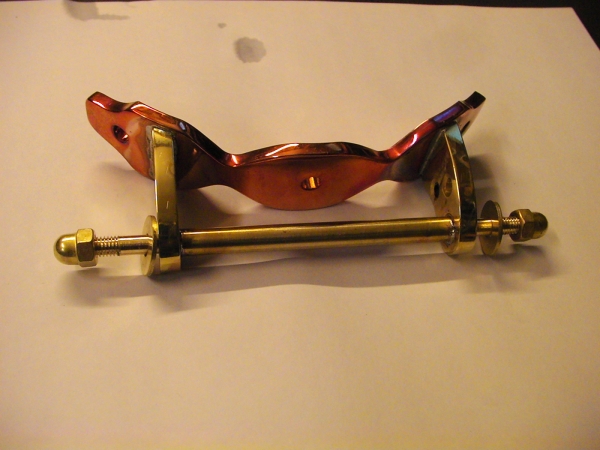

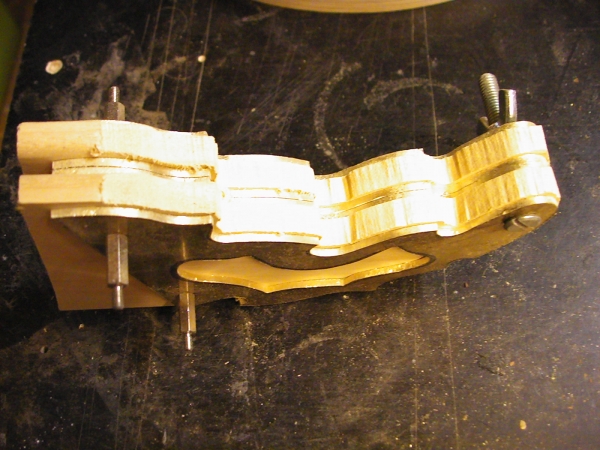

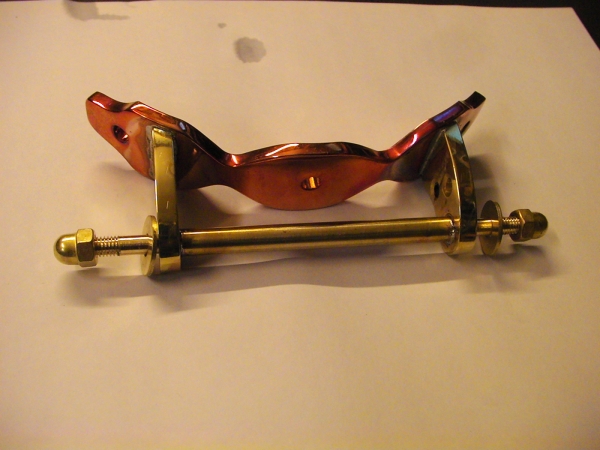

собрал.Шпилькой м 8 стянул детали под размер стоек, прикинул, проверил, всё подходит

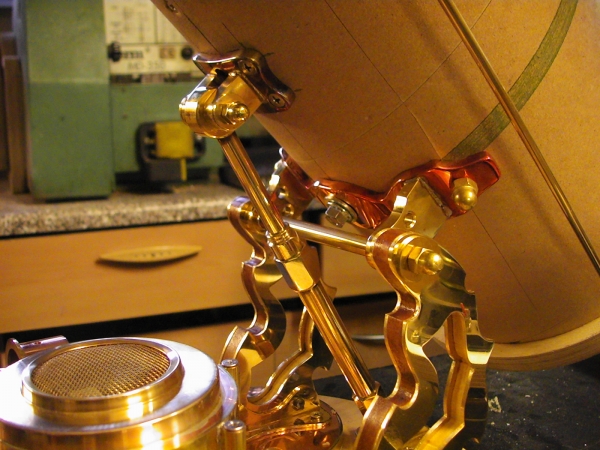

Разобрал, придал деталям желаемую форму, немного отполировал

Опять собрал вместе, всё держится на болтиках, но решил пропаять

Ставим на место, проверяем, убеждаемся, что ничего не повело!

Сверлим отверстия крепежа, крепим, проверяем, любуемся проделанной работой,

отклонений от задуманного нет! :)

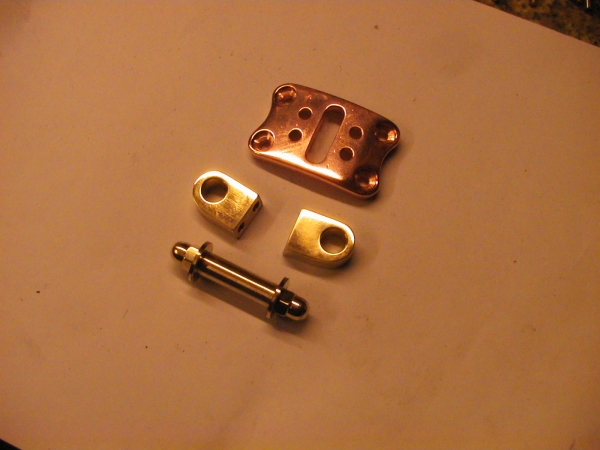

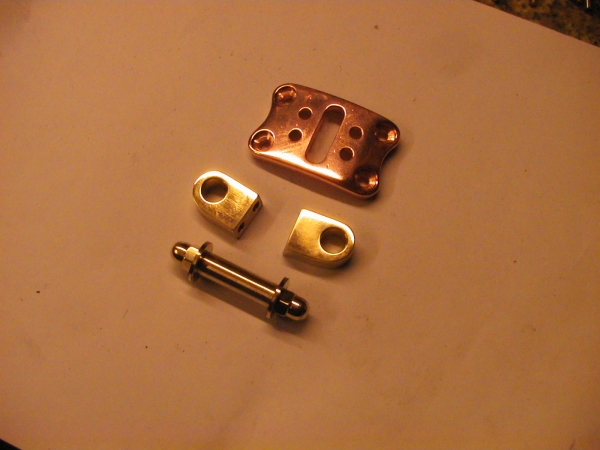

По аналогичной технологии сделал верхнее крепление «силового» цилиндра

Скрутил, спаял

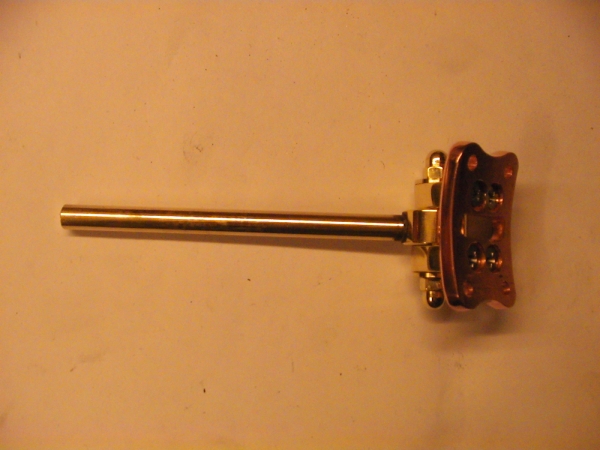

Крепим, проверяем работоспособность

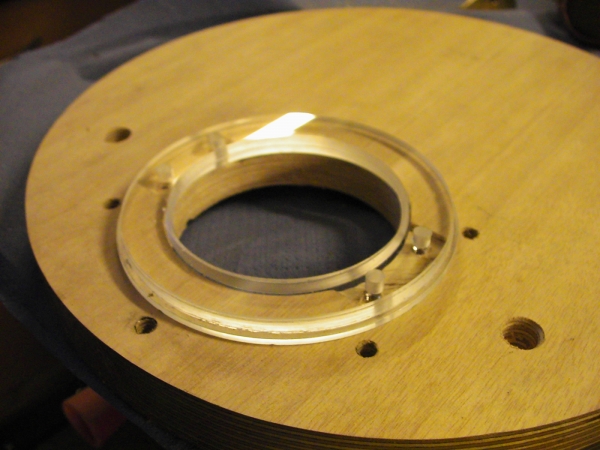

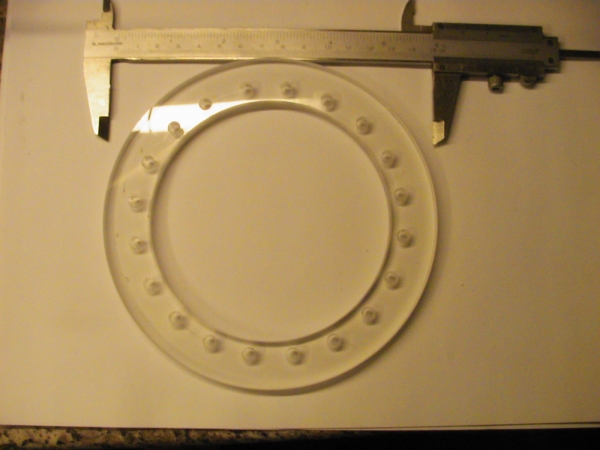

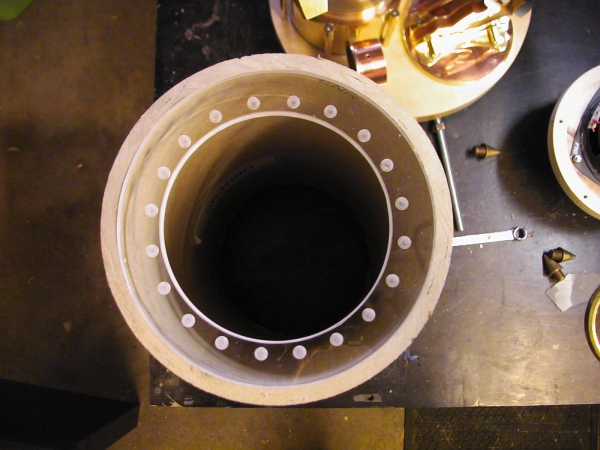

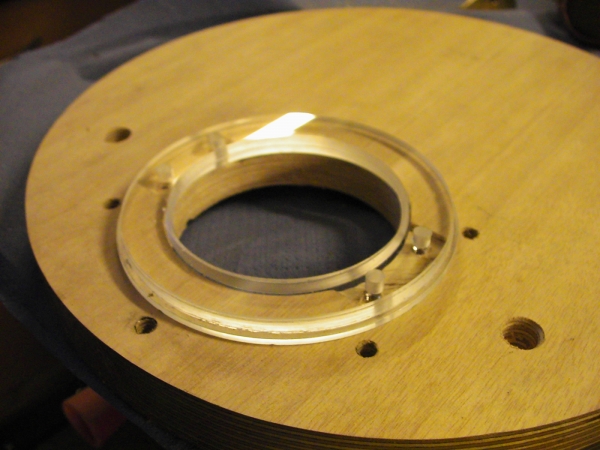

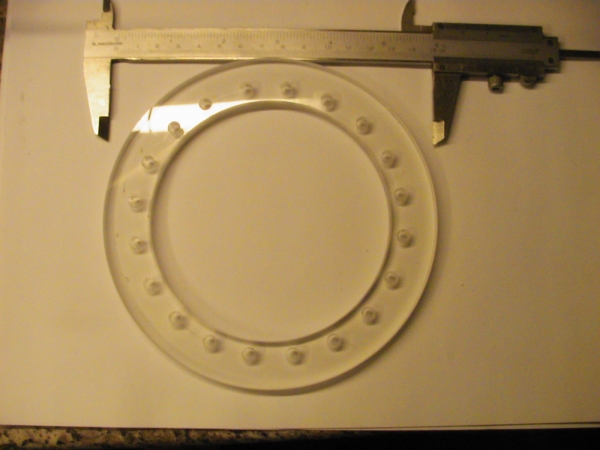

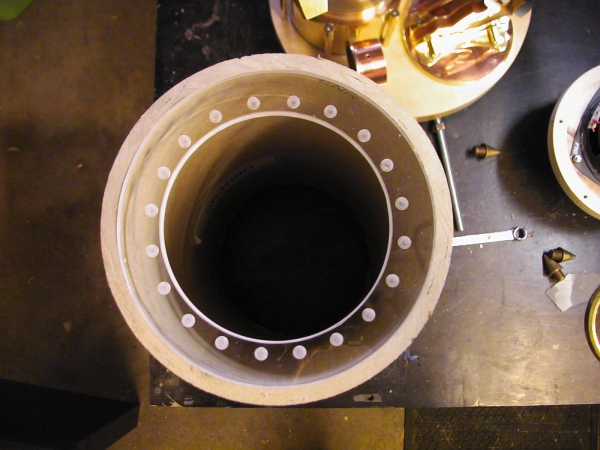

Акрил 10 мм, выточил кольцо по внутреннему диаметру (трубы)корпуса саба, для будущей

подсветки диффузора

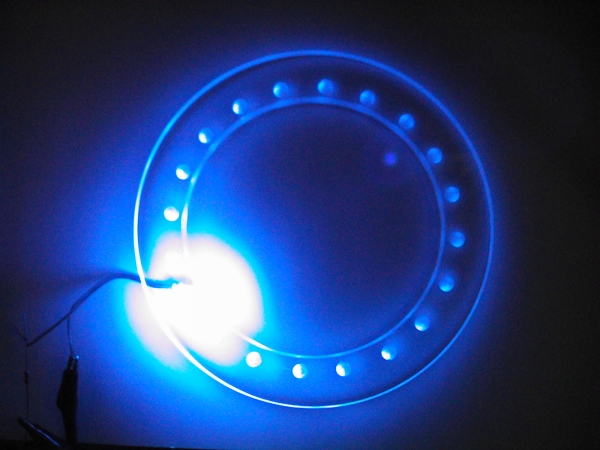

Проверка, цвет ещё не определён, просто проба

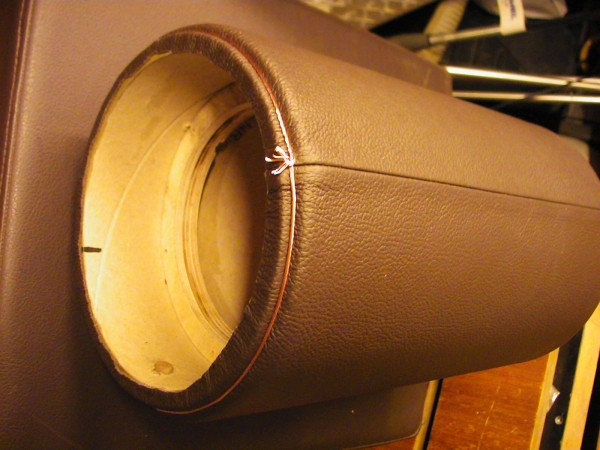

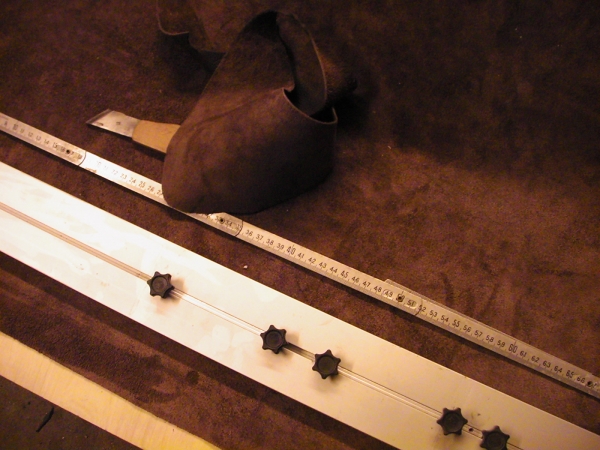

Вернёмся к корпусу саба, купил термо прокладку для аквариума, и пару гвоздиков

Обрабатываем корпус и термо прокладку контактным клеем PATEX

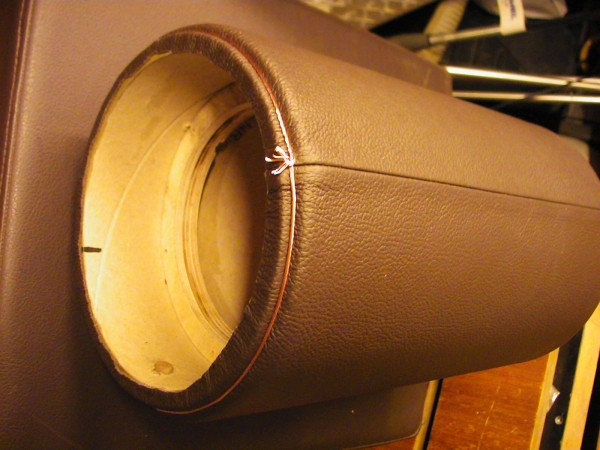

Склеиваем, фото отсутствует, готовим из кожи чехол

Одеваем, промазываем края тем же клеем

Стягиваем края проволокой, оставляем на пару дней

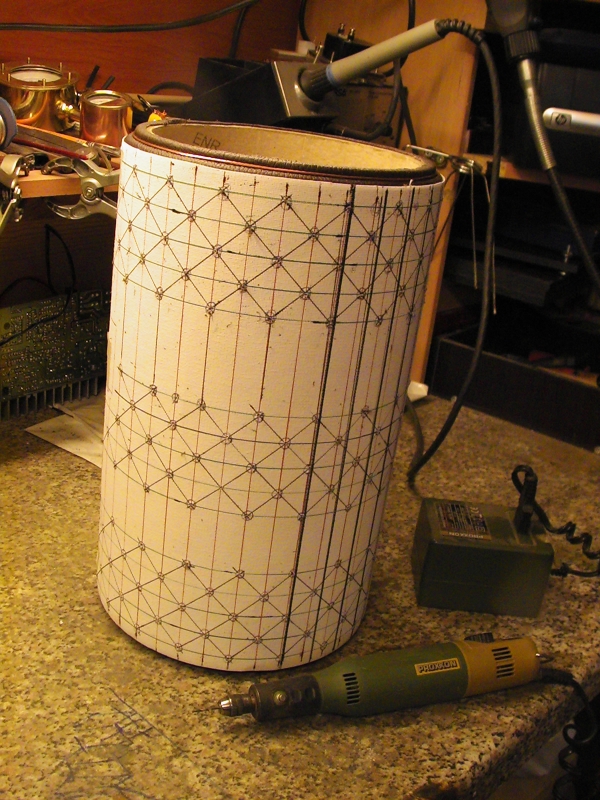

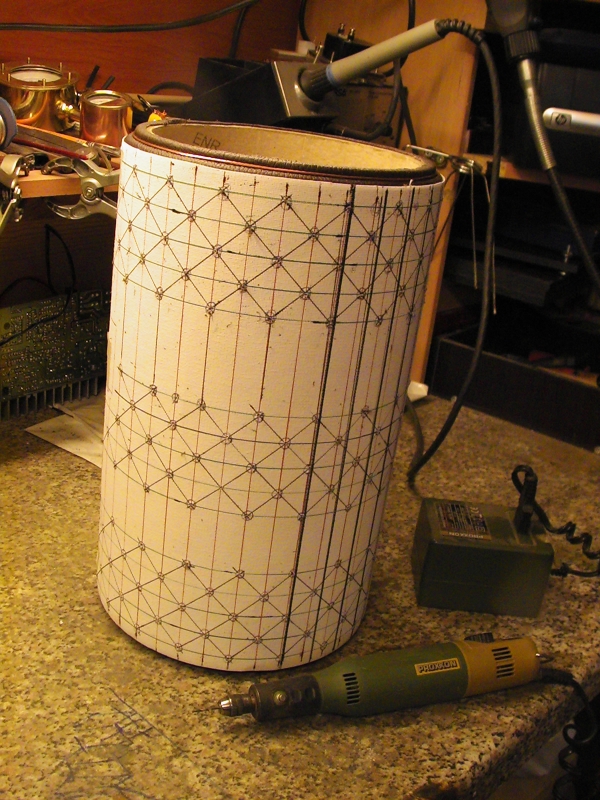

Делаем шаблон для гвоздиков, в нужных местах сверлим 0,8 мм

Убираем шаблон, вбиваем гвоздики, не сильно

Натягиваем нитку между гвоздиками, крепим, гвоздики вбиваем.

Приобретаем несколько листов светлого Sipo Mahagoni, для обклейки деревянных деталей,

технология была описана при постройке колонок, повторятся не буду

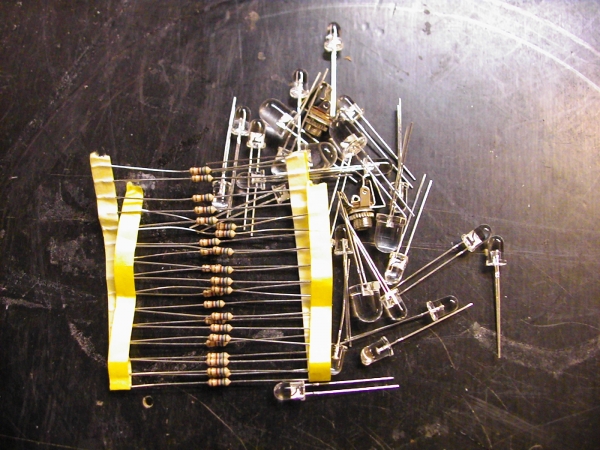

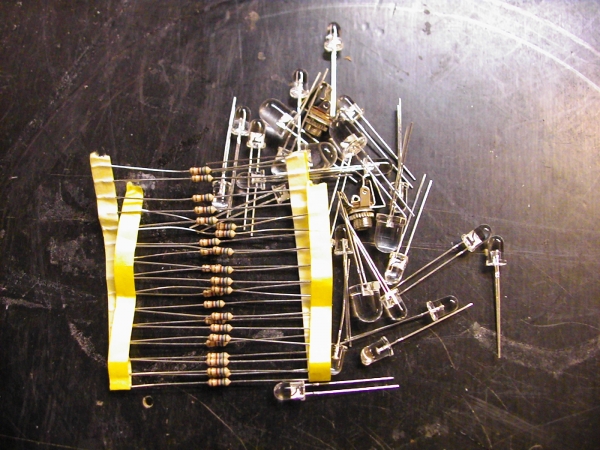

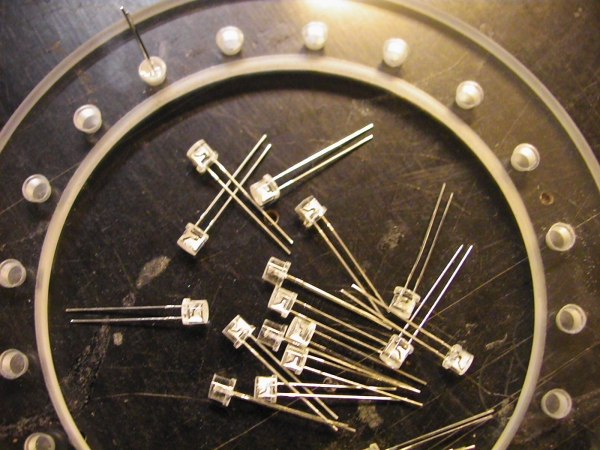

Так же покупаем несколько светодиодов различного цвета, и резисторы к ним

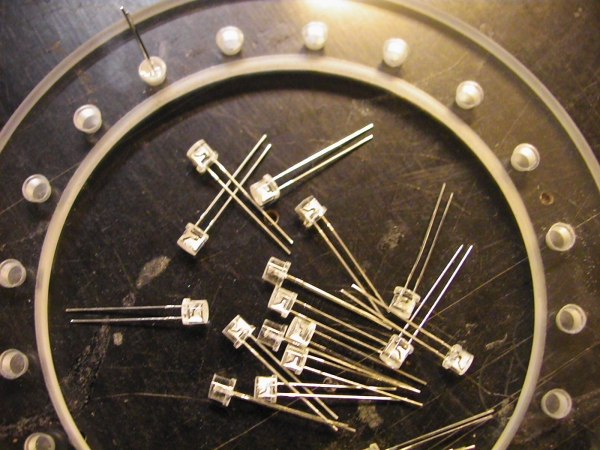

Немного обтачиваем по размеру

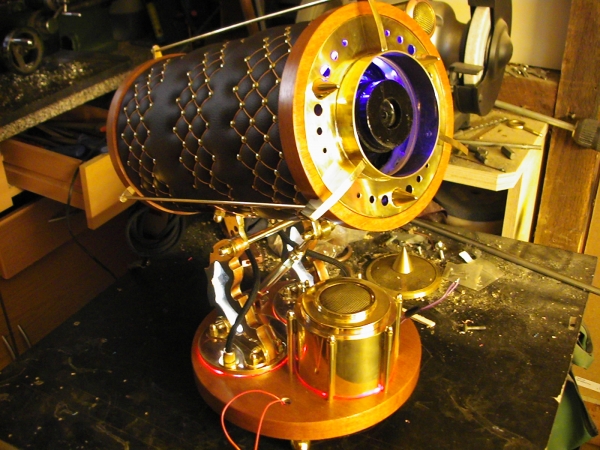

Собираем, тестируем подсветку

Покупаем шнурки, протягиваем кабель

Изготовил заднюю панельку, тумблер для перефазировки входного сигнала, и переменник для подстройки скорости переключения синих св.диодов, тут же отверстия для кабелей

Собираем, тестируем, всё Ок!

Так же проапгрейдил колонки, заменил крестовые шурупы на латунные и подставки с ножками,

добавил красную подсветку

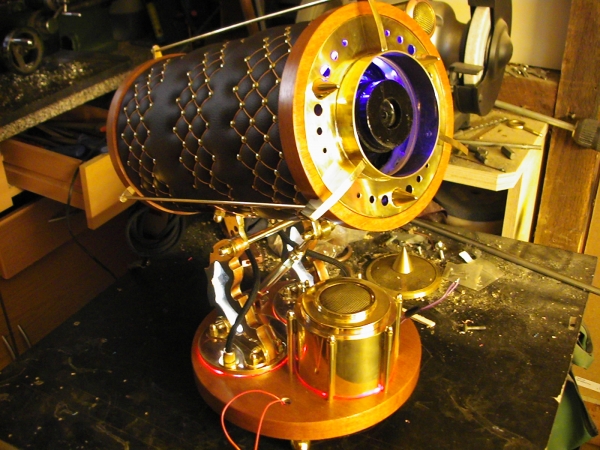

Так это выглядит на данный момент, остались мелочи! :)

продолжение здесь

Корпус…, сфера была бы идеальна, но взял трубу(бумажную)толщина стенки примерно 10 мм, диаметр около 180 мм, длина примерно 450 мм.

Размеры пишу около, да примерно потому, что постоянно что то подгоняется, подтачивается, и разница в 3-5 мм не играет роли. :)

Были взяты два низкочастотных динамика 20 Ватт,6 Ом направленны диафрагмами на встречу, с помощью колец(берёзовая фанера 18 мм)закреплены в трубе(корпусе)саба.

В корпусе проделано отверстие для фазоинвертора д = 30 мм.

Изготавливаем торцевые детали, берёзовая фанера 18 мм, пилим на ленточной пиле(грубо), обтачиваем на токарном под задуманный размер

Получаем вот такие детали(передняя и задняя крышка)

Собрал и прикинул куда идти дальше

Усилок, компоновка, трансформатор после некоторого размышления и обсуждения был вынесен за пределы корпуса, дабы исключить воздействия на катушки динамиков,+ температурный режим работы самого усилителя

Крепление усилка в корпусе, проделал дополнительные прорези в передней крышке

Всё закроется, но не выдержал, немного обработал

Попробовал отрезок трубы д = 103 мм, подошёл

Шучу, заранее проточил фанерку под размер, всё собрал, посмотрел, и немного подумал! :)

Труба

Самая большая-корпус трансформатора питания, средняя-излучатель(«абажур»динамика), узкие-детали основы крепления саба к основе.

Делаем технологические отверстия в большом отрезке трубы, разметка, керно,2 мм сверло,5 мм сверло

Даём себе два дня отдыха, с последствиями(когда, где, и зачем я это малевал?) :)

Корпус транса, труба(описывалась выше), медная крышка(купил на блошке готовую, подошла без доработки), электрозажимы под провод 6 мм

Скрутил винтами м5, спаял, винты убрал

Для охлаждения(циркуляции воздуха)впаял сетку, к сожалению отсутствовала камера во время работы, последовательность не зафиксирована

Материал для корпусов ручек управления

При помощи некоторых манипуляций получил два корпуса

Из прутка полиамида выточил «гнёзда» для переключателей

Почти в сборе :)

Фазоинвертор, подробности(последовательность изготовления) немного упущены

Изготовление диффузора, латунь 0,8 мм, в пластине вырезал отверстие 100 мм, прошлифовал до 103 мм, впаял отрезок трубы(так было проще обработать на токарном, это максимум, что можно было зажать в патроне, на разжатие кулачков)

Сделал 3 одинаковых детали(полоска латуни 6 мм), нерезал резьбу м3 и м4

Общий вид полученной детали на данный момент

Так, как хотелось немного всю конструкцию выдержать в одних рамках, не стал изменять

стойки крепления к основе, латунь 2мм

Те же шаблоны, что и при строительстве колонок

Сверлим, пилим, точим

И деревянные вставки, Абахи

«Железки» шлифуем, полируем(повторим при окончательной сборке), дерево морим, грунтуем, лакировка позже!«Окно» подсветки,10 мм оргстекло

В «диффузоре» просверлил несколько отверстий

Нашёл в заначке три конуса(бронза), может лишнее, но мне нравится :)

Из полоски латуни сделал задние крепления стяжек корпуса

Примерно так, извиняюсь за качество фото

Корпус в сборе, стяжки 4 мм латунный пруток

Декоративная подсветка: акрил 6 мм, нарезал несколько квадратов

Скрутил все шпилькой м 10 и проточил на размер д 103 мм

Немного полируем

Протачиваем каждую «шайбу» на д 100 мм, но оставляем буртик около 1,5 мм

Как и задумывалось

Шпильки-стяжки для корпуса трансформатора, пруток 6 мм, точим, сверлим, режем резьбу

Ножки, латунные мебельные ручки

Акрил подсветки трансформатора, монтаж

Силовой цилиндр подъёмника(символично), и исходники

Ну и всё, что было сделано на сегодняшний день

Продолжаем разговор,:)

Делаем «связку» между корпусом саба, и платформой: кусочек полоски латуни 30 мм ширина,6 мм толщина, нашёл вот такой круг, но потом отбросил, житковат

Полоску разрезал пополам, торцы выровнял, просверлил, нарезал резьбу м 4

Достал из загашника полоску меди ширина 35 мм, толшина 5 мм, изогнул по диаметру трубы,

латунные детали просверлил,8 мм для оси вращения и 5 мм просто так :)

Медную полоску немного фрезанул изнутри для болтов крепления латунных деталей, просверлил,

собрал.Шпилькой м 8 стянул детали под размер стоек, прикинул, проверил, всё подходит

Разобрал, придал деталям желаемую форму, немного отполировал

Опять собрал вместе, всё держится на болтиках, но решил пропаять

Ставим на место, проверяем, убеждаемся, что ничего не повело!

Сверлим отверстия крепежа, крепим, проверяем, любуемся проделанной работой,

отклонений от задуманного нет! :)

По аналогичной технологии сделал верхнее крепление «силового» цилиндра

Скрутил, спаял

Крепим, проверяем работоспособность

Акрил 10 мм, выточил кольцо по внутреннему диаметру (трубы)корпуса саба, для будущей

подсветки диффузора

Проверка, цвет ещё не определён, просто проба

Вернёмся к корпусу саба, купил термо прокладку для аквариума, и пару гвоздиков

Обрабатываем корпус и термо прокладку контактным клеем PATEX

Склеиваем, фото отсутствует, готовим из кожи чехол

Одеваем, промазываем края тем же клеем

Стягиваем края проволокой, оставляем на пару дней

Делаем шаблон для гвоздиков, в нужных местах сверлим 0,8 мм

Убираем шаблон, вбиваем гвоздики, не сильно

Натягиваем нитку между гвоздиками, крепим, гвоздики вбиваем.

Приобретаем несколько листов светлого Sipo Mahagoni, для обклейки деревянных деталей,

технология была описана при постройке колонок, повторятся не буду

Так же покупаем несколько светодиодов различного цвета, и резисторы к ним

Немного обтачиваем по размеру

Собираем, тестируем подсветку

Покупаем шнурки, протягиваем кабель

Изготовил заднюю панельку, тумблер для перефазировки входного сигнала, и переменник для подстройки скорости переключения синих св.диодов, тут же отверстия для кабелей

Собираем, тестируем, всё Ок!

Так же проапгрейдил колонки, заменил крестовые шурупы на латунные и подставки с ножками,

добавил красную подсветку

Так это выглядит на данный момент, остались мелочи! :)

продолжение здесь

77 комментариев

Еще не могу не заметить, что всё окружение усилка деревянное. Следовательно проблемы с теплоотводом. Пара лишних прорезей не помешает, ну и изнутри обить чем-то негорючим будет нелишнее.

Я не ленюсь его(станок)после каждой операции пылесосить, иногда смазывать.:)

проблемы с теплоотводом

Родной корпус был вообще закрыт наглухо, радиаторы охлаждения планируется заменить на медь, и вынести наружу, почему будет ясно немного дальше!

Я тут «предзаказал» некоторые детали для медиацентра,(корпус)4 штуки(не хотелось бы открывать все детали), но скажу, размер 370х470х18мм(та же берёзовая фанера)определённой конфигурации, мне обходится каждая 50 евро, и это на фирме, где я работаю, а мне их надо 8 штук, вот и решайте! Шеф самодур.

Вот Дмитрий такая жизнь в

принастоящем капитализме! :)Вот буржуины… и это так сказать на своей фирме, получается где то ещё дороже?

Не, не думаю, просто шеф

нечеловек такой, я у него однажды спросил о буковом бруске 6 м длинна, сечение 50 на 70 мм, стоит 30 евро, он мне говорит давай 50, покупать не стал, что бы не покупал на фирме всё за наличку, в счёт зарплаты не канает! Просто теперь понравившееся прихватизирую незаметно!Да нет, думаю наоборот дешевле было бы на стороне сделать! :)

верюдумаю это как то влияет на качество звука, динамика?!?!Инфы о двойных магнитах много в инете!:)

Больше сделать не проблема, начну с меньшего!:)

Мне не важна мощность, зачем она в квартире, но чистота звука не помешала бы! :)

… ждем продолжения!

С интересом подожду продолжения!

Извините, но два вопроса.

Ленточная пила -это что то вроде лобзика, только с очень тонкой пилкой?

CNC-это....?

P.S и ещё, а как вот эти… красивые дугообразные отверстия сделаны?

Ленточная пила в отличии от лобзика «бегает» по кругу(ширина полотна 4 мм, есь разные).

CNC это ЧПУ грубо говоря, у нас к сожалению только трёхпроекционная(по осям), кое где видел 5 осевую.К сожалению не знаю как это описать простыми русскими словами.:)

как вот эти… красивые дугообразные отверстия сделаны?

Сверло, лобзик, рашпили.

откуда взялся диаметр фазоинвертора в 30 мм? вроде в исходнике параметры под ортогональный корпус.

второй -набивать чем-то будете?

и чуток от себя — 10 мм толщина стенки маловато будет, несмотря на то что цилиндр и многослойная бумага, парафразируя знаменитое no replacement for displacement, скажу что толщина стенок сильно влияет на жесткость, а вот она как раз — на чистоту звучания. слышал как-то от установщиков инсталляций что МДФ (та же бумага, по сути) дает неприятный резонанс между 45-65 герцами, поэтому корпуса надо делать как можно жестче. может попробовать пропитать чем-нибудь?

Фазоинвертор был в корпусе откуда взяты «кишки», только д = 40 мм,

Наполнятся будет синтетикой.

толщина стенки маловато будет

Корпус родного был 12 мм, прессованная стружка.Внутри корпуса наклею анти резонансную

накладку, комната где он предположительно будет стоять 24 квадрата, надеюсь всё будет gut! :)

я как-то давно строил себе трехполосники, набрался теории тогда более чем надо было, вот сейчас и умничаю :)

уменьшить объём в два раза — это то же теория, а кто будет воплощать!? :)

На это меня натолкнуло то что, усилитель не ахти, статья доисторическая и некоторые аспекты уже совсем изменились(новые материалы, новые схемы, новые головки).К чему это я:))???

Просто занимаясь этим вопросом (сам потихоньку материал собираю:))) пришёл к выводу, сто количество статей в сети по компоновке и изготовлению АС зашкаливает.И каждый норовит сказать что его лучшее, поэтому прийти к одному мнению (мне допустим) неудалось.Ну и в заключении: спецы которые оценивают звучание данных систем, могут на слух отличать кассету от бабины,CD от MP3, а так же какими проводами подсоединены АС (с серебрянными разъёмами или позолоченными).

Так как сии таланты меня миновали:))), лично я делаю упор на стилизацию:)).

Так же хочется привести заключение одной из статей (я ним полностью согласен).

Источник: Энциклопедия High-End Audio — второе издание.Роберт Харли

Eu-Jinn

с… пудрил.А так ни к чему и не пришёл :(Это я к тому, что мог бы и пояснить почему негативная оценка! :)

зы.Коментарий никого и ни к чему не обязывающий.

Браво! Жаль плюсы кончились! :)

Но вот гвоздики и нитка по коже мне не понравились. Слишком напоминает советские дермантиновые двери.

Надо или узор сложнее изобразить, или нитку поменять, например, на латунную проволоку.

ИМХО.

Есть риск, что от напряжения в проволоке начнут вылазить гвоздики, нитка всё таки тянется!

P.S И если вам не трудно, после добавления фото, хотя бы одну фразу в комент сделайте -что бы в новостях отразилась, а то иногда забываешь посмотреть.:)

Нитку заменю!

Но пока оставлю красную на некоторый срок, пусть форма «возьмётся»! :)

Как скоро увидем весь комплект?

А если комплект, не могу точно сказать, но верю(надеюсь), что ещё в этом году! :)

Не совсем Анатолий, но почти! :)

.., а ещё они называли тебя «земляным» червяком… .© :)

Вот прикупил «золотишка» для дела! :))

P.S. По фотографиям видно, что у вас достойная мастерская, со станками, ящичками и т.д. Здорово!

Не отказался бы от помещения 200 кв.м.! :))

Сетевая вилка, исходники и результат.

Изумительно смотрится!

И так опубликована только примерно 1/3 часть всех фото, иначе бы слишком длинно получилось.Топик будет при 100% окончании проекте(только акустика)!

Спасибо! :)