Футляр. Часть 1

Всем доброго времени суток!

Задумал сделать футляр для хранения наперстка в качестве подарка. Он также подходит для хранения малогабаритных драгоценностей.

Постарался запечатлеть на фотографиях полностью весь процесс изготовления.

Итак начнём!

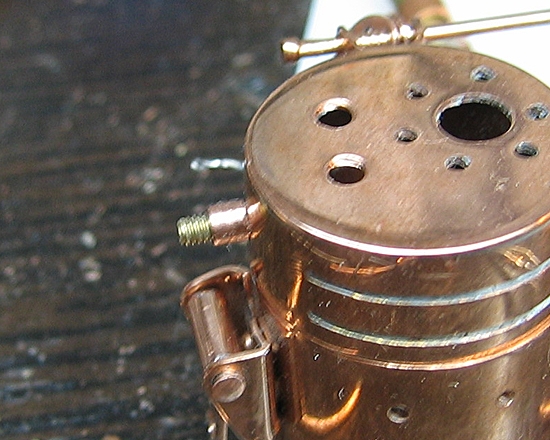

Изготовление футляра в стиле “стимпанк” было продолжительным и увлекательным. Постоянно менялась концепция изделия. Внешний вид всех элементов подбирался несколько раз. Пересматривалась технология крепления деталей к основанию футляра. Моделирование заняло 7 дней. Изготовление футляра составило примерно 30 дней. В процессе изготовление некоторые элементы претерпели изменения. Футляр выполнен в основном из меди с добавлением латунных элементов.

Для изготовления данного футляра понадобились следующие материалы:

— медная труба, внешний диаметр 22 мм., толщина стенки 1 мм.,

— латунный пруток диаметр 4 мм.,

— латунная трубка диаметр 6 мм.,

— медная проволока диаметр 3,0 мм., 2,2 мм., 1,5 мм, 1,2 мм.,

— медное полотно толщина 0,6 мм.,

— латунная пластина толщина 1,2 мм., ширина 10 мм.

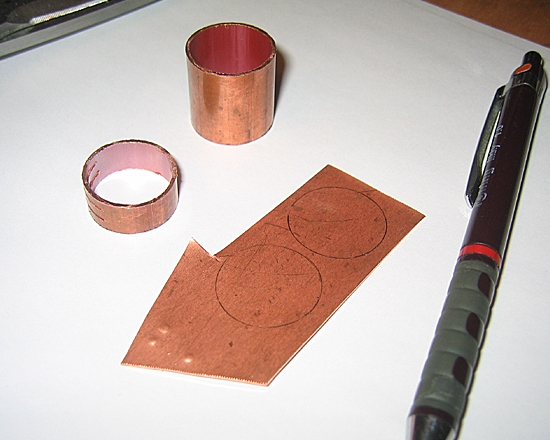

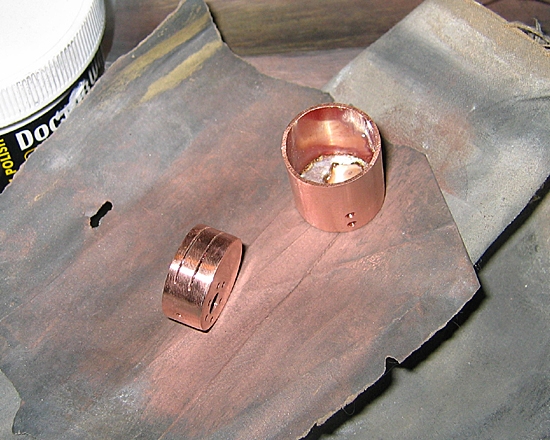

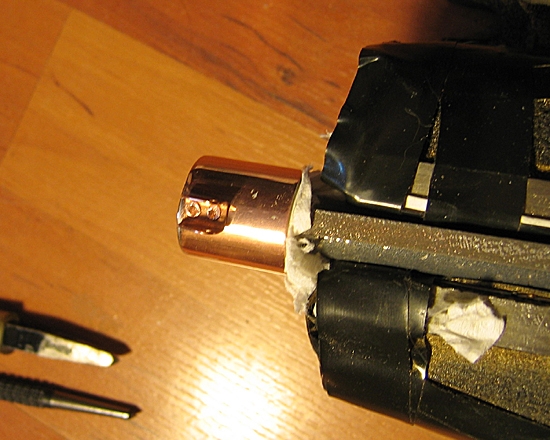

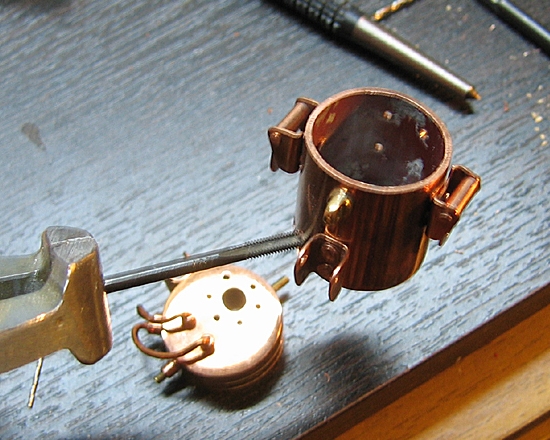

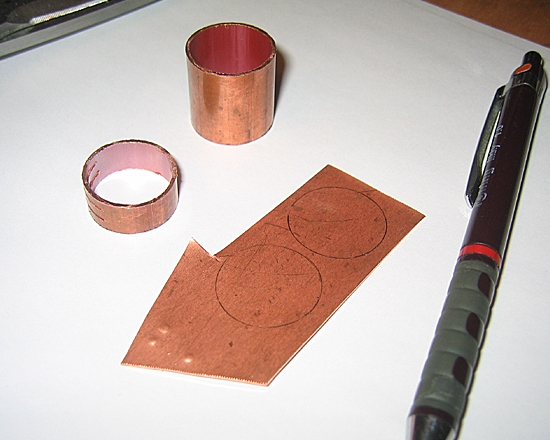

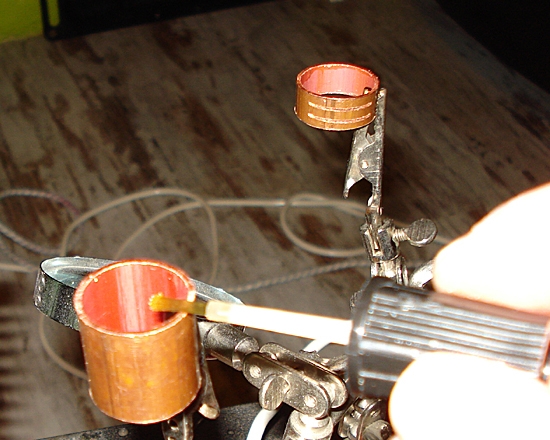

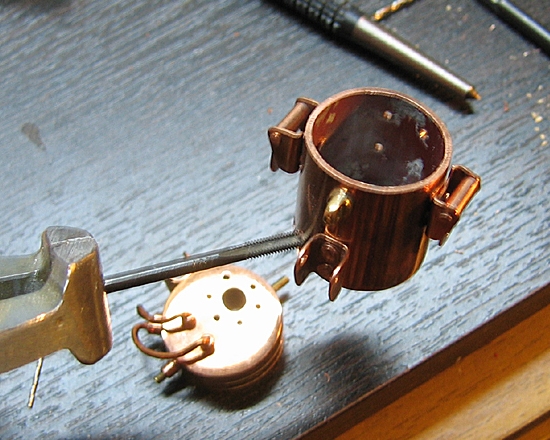

Для начала необходимо изготовить основание и крышку футляра. Для этого на медной трубе делаются отметки 10 и 33 мм. от края трубы. Далее далаются пропилы в будущей крышке футляра, затем отпиливаются детали.

После этого из медного полотна вырезаются круги. Далее они будут припаяны к крышке и основанию изделия.

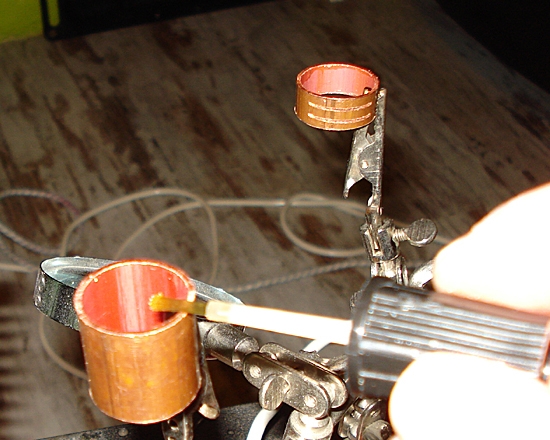

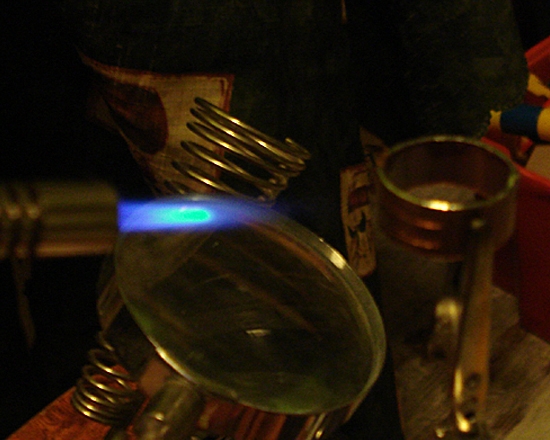

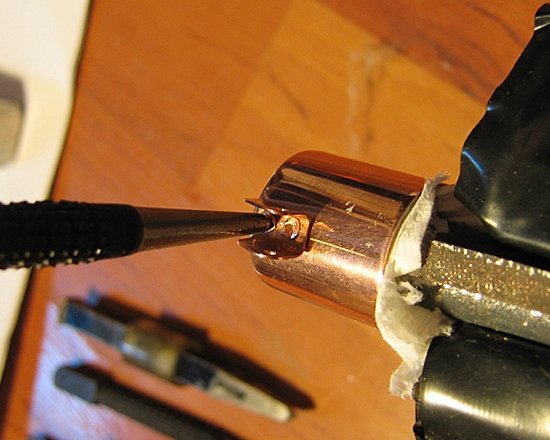

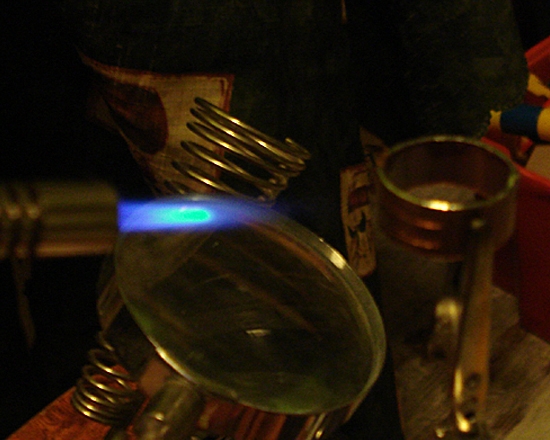

Детали подготавливаются к пайке. Далее идёт покрытие флюсом, а затем припоем.

В качестве материалов для пайки деталей использовался флюс ЛТИ-120 и свинцово-оловянный припой 60%. Инструментом служил газовый паяльник Dayrex DR-20.

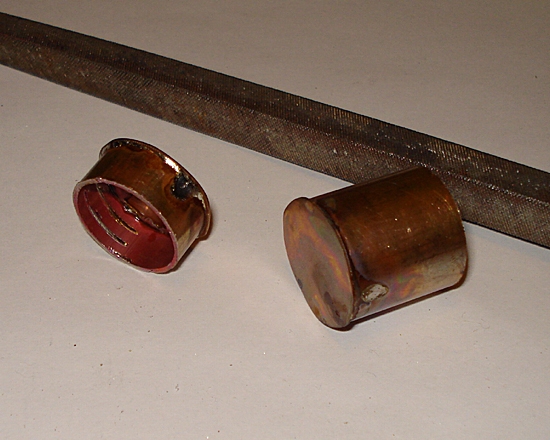

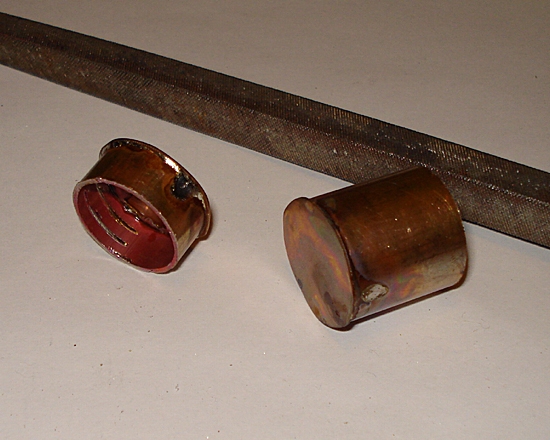

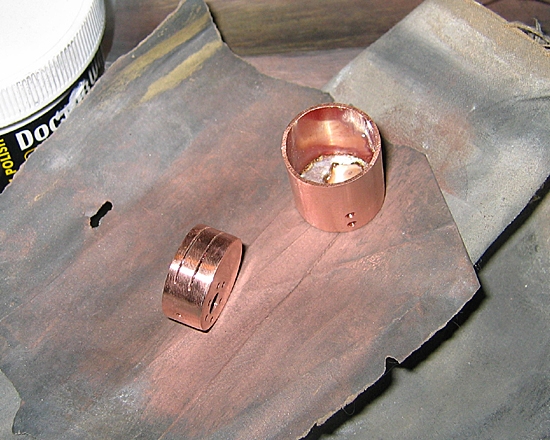

Далее проводится первичная обработка поверхности изделия при помощи напильника и наждачной бумаги.

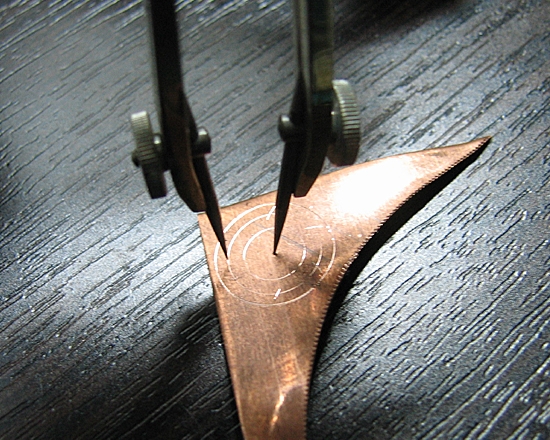

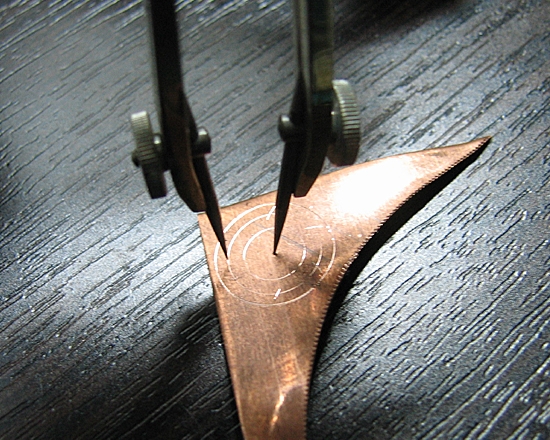

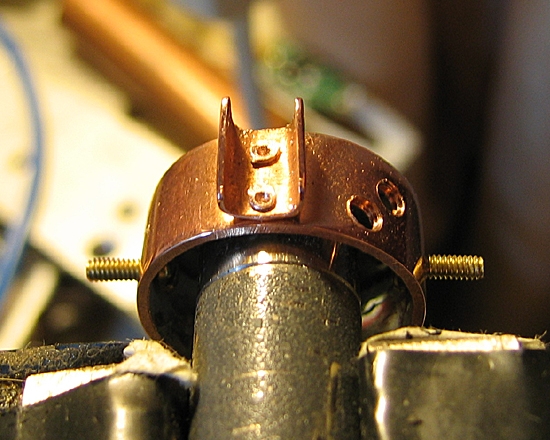

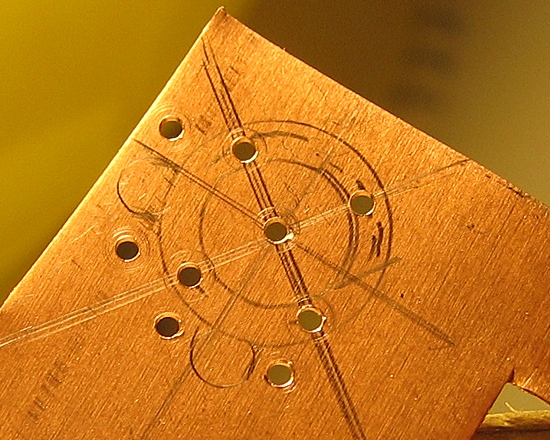

Приступаем к изготовлению фланца, который будет помещён на крышке футляра. Размечаем на медном полотне фланец.

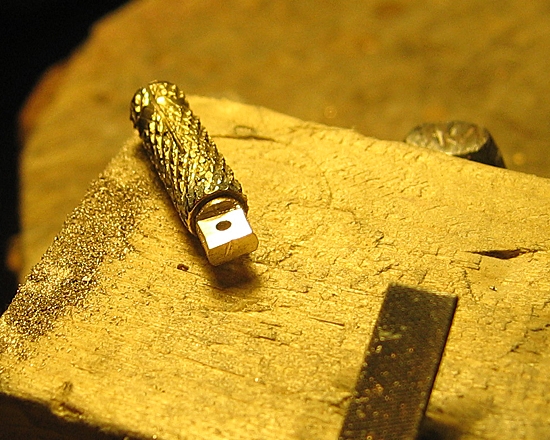

Отпиливаем отрезок 4 мм от латунной трубки (d=6мм).

Далее проводим лужение и спаиваем детали.

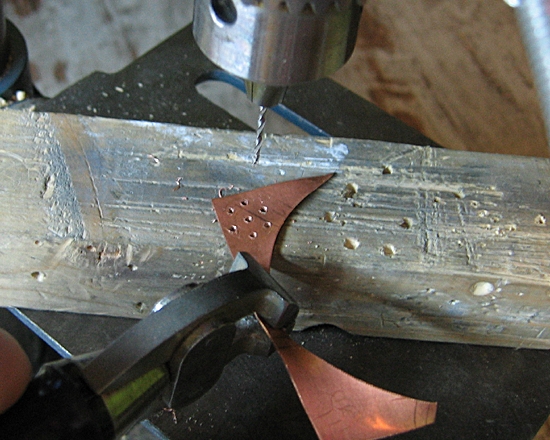

Затем сверлим в крышке отверстия под фланец.

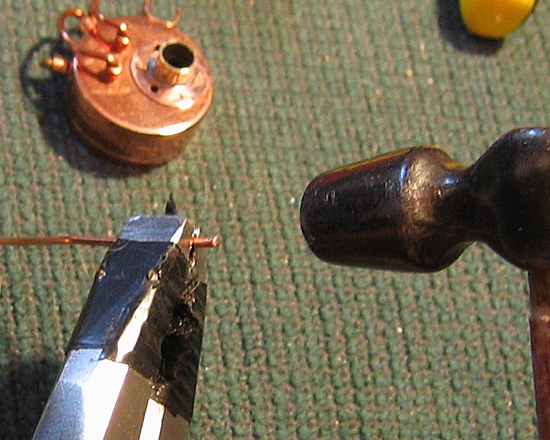

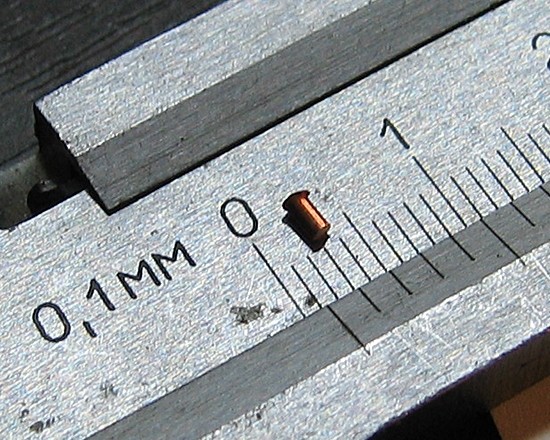

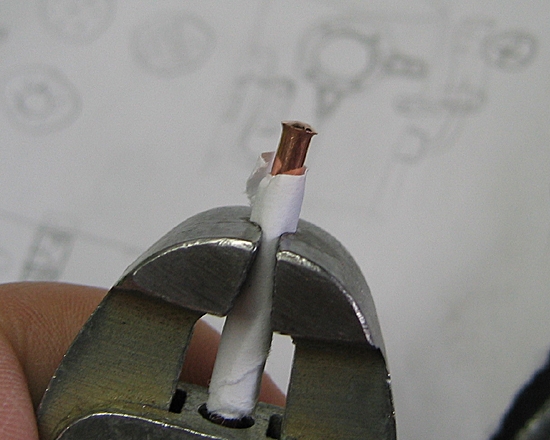

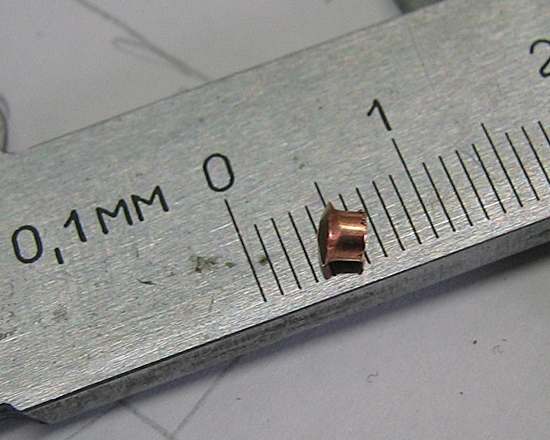

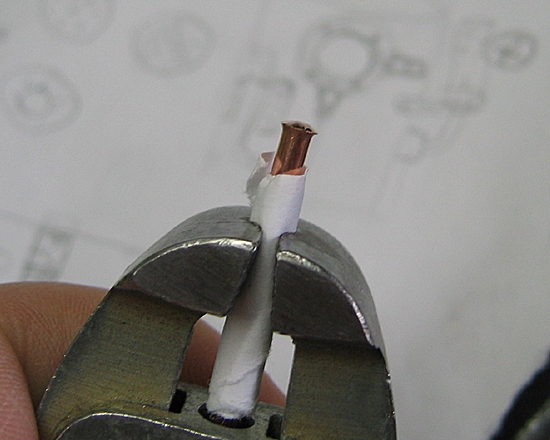

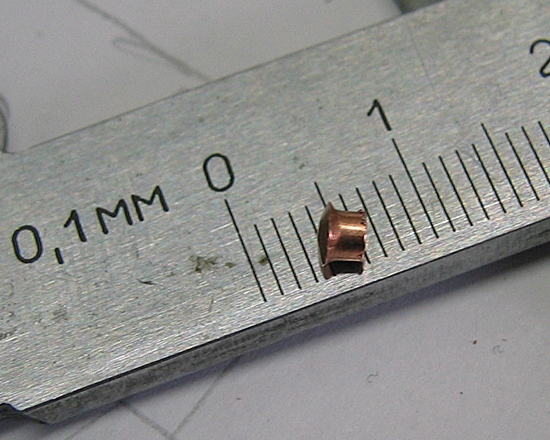

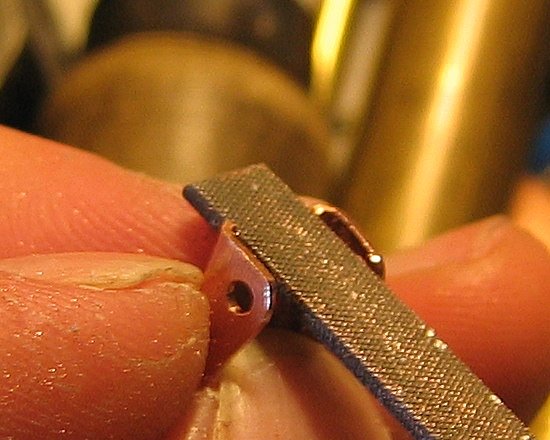

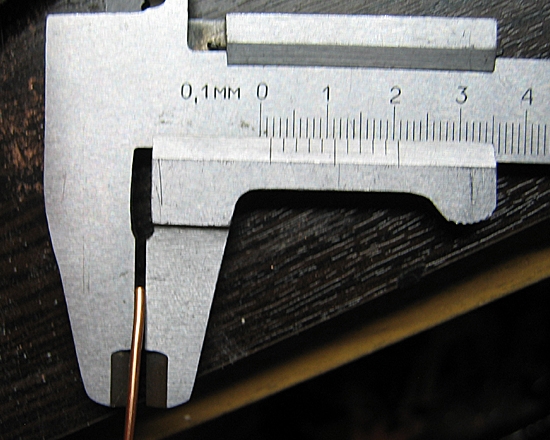

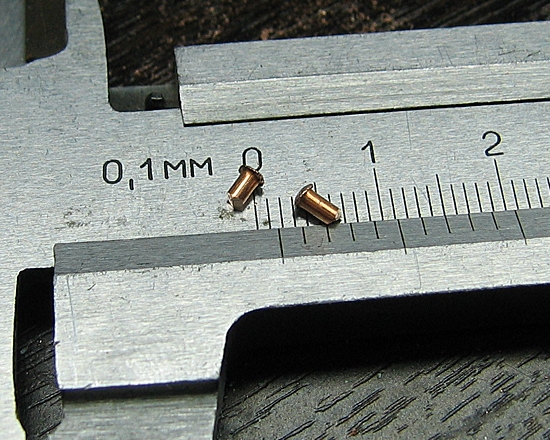

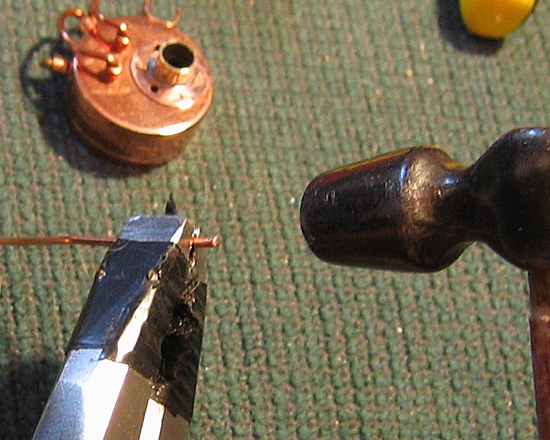

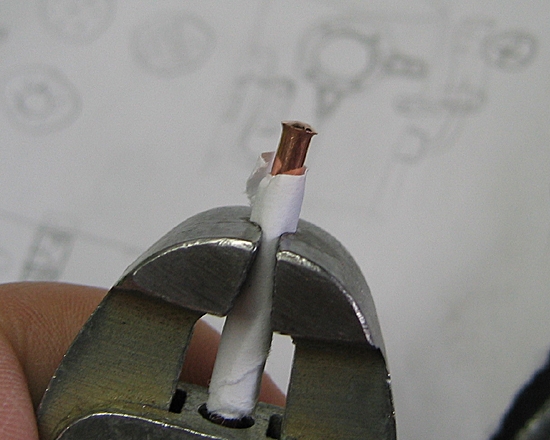

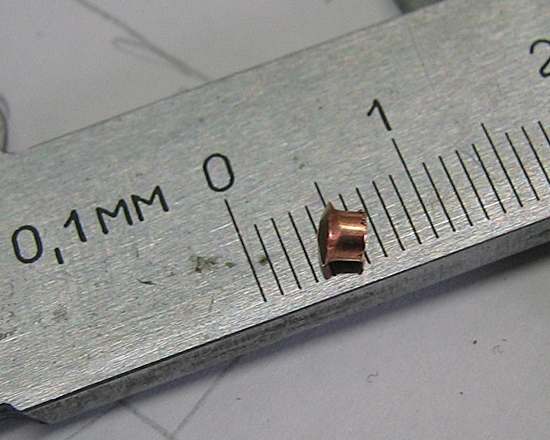

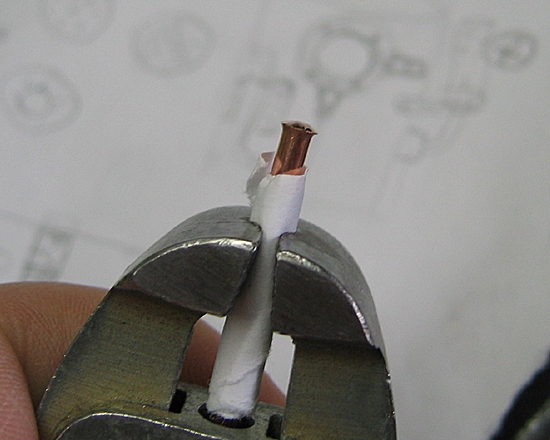

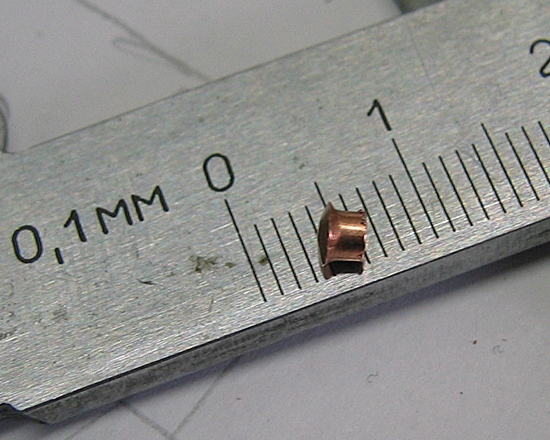

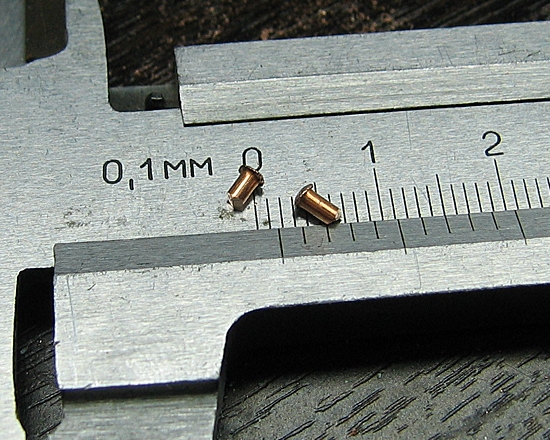

После этого делаются клёпки. Для этого берётся медная проволока 1,2 мм, зажимается в плоскогубцы и при помощи молоточка плющится с одной стороны. Далее откусывается примерно 2,3 мм. от проволоки.

Клёпка готова. На данных 6 клёпках будет прикреплен фланец к крышке. Клёпки помещаются с внутренней стороны крышки, проходят через неё, а затем и через сам фланец. Затем обстукивается другой конец клёпки.

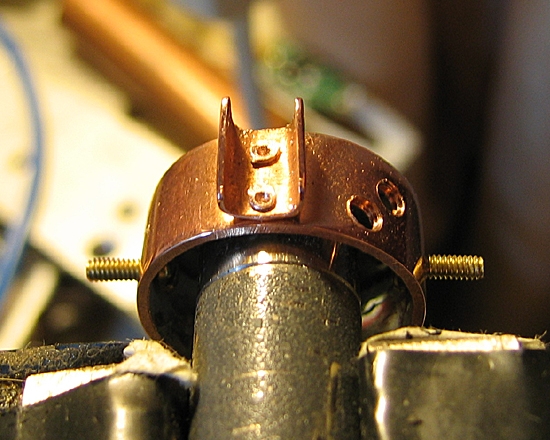

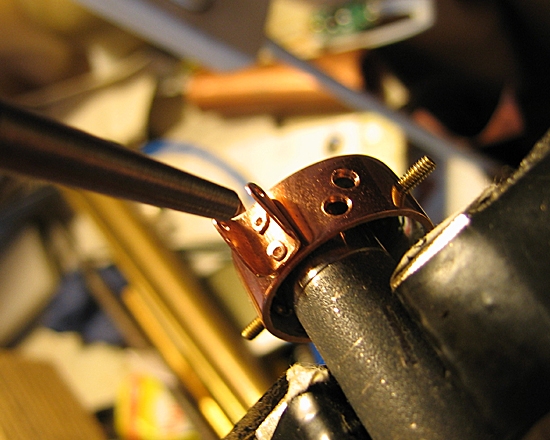

Перейдём к креплениям, которые будут расположены на верхней крышке. На боковой поверхности сверлятся отверстия под резьбу M2. Далее нарезается резьба М2.

После этого в верхней части крышки, а также на боковой поверхности сверлятся отверстия под резьбу M3. После этого нарезается резьба М3.

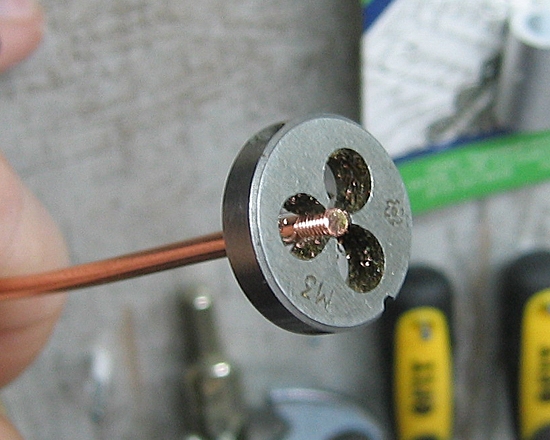

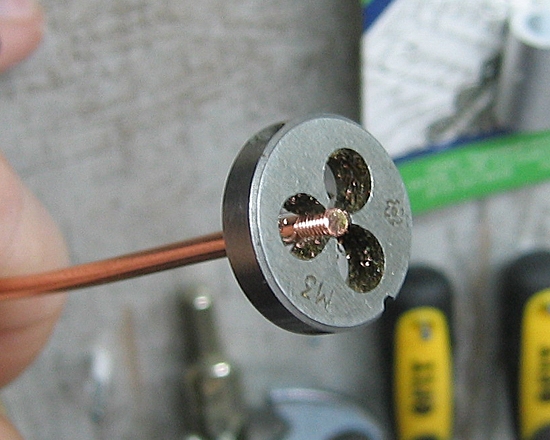

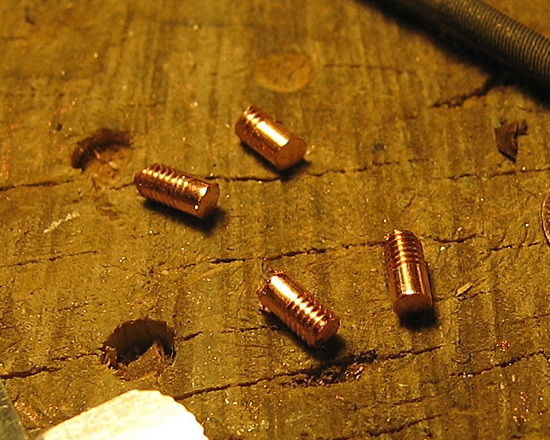

Затем из медного провода (d=3 мм) изготавливаются крепления для трубопровода. На них нарезается резьба М3.

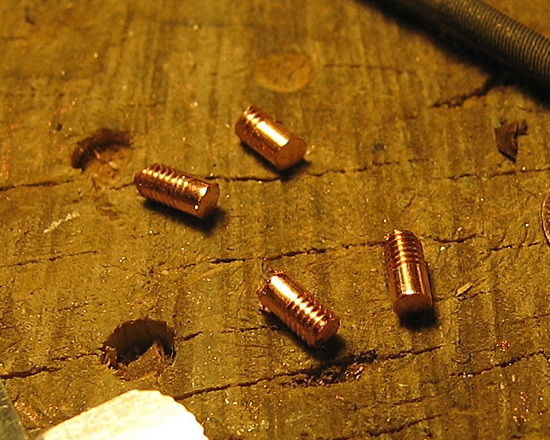

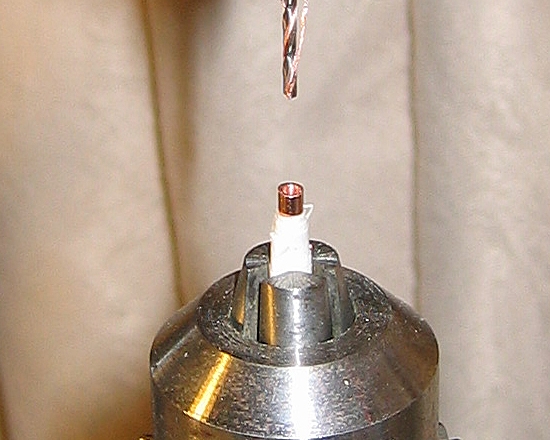

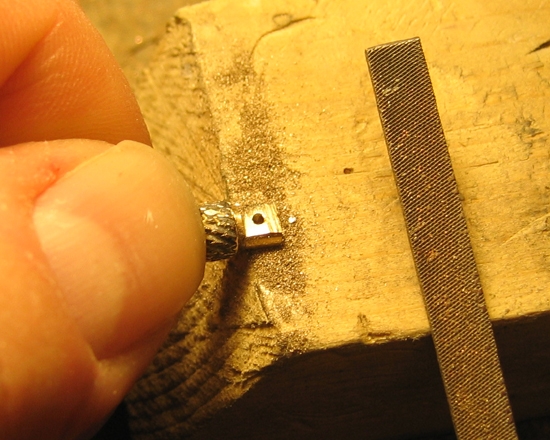

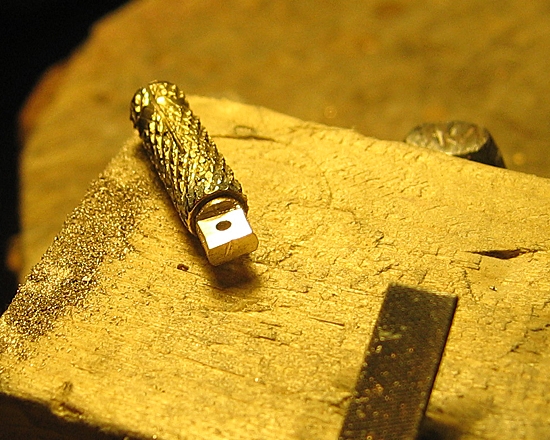

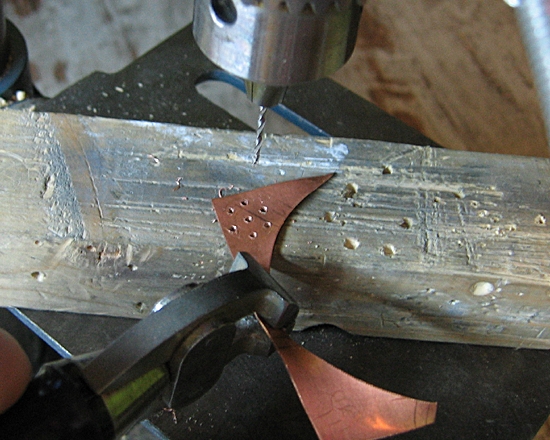

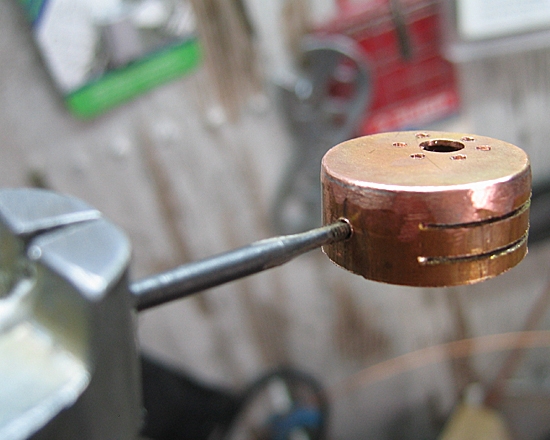

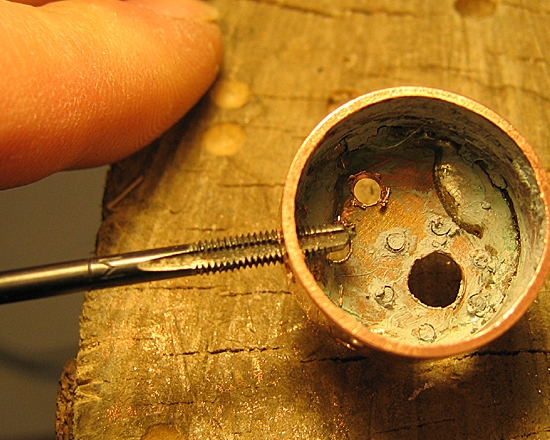

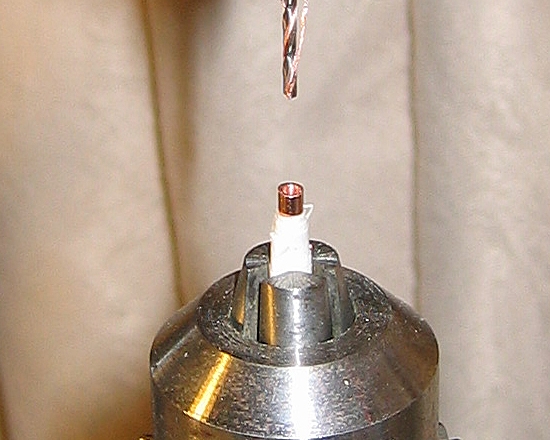

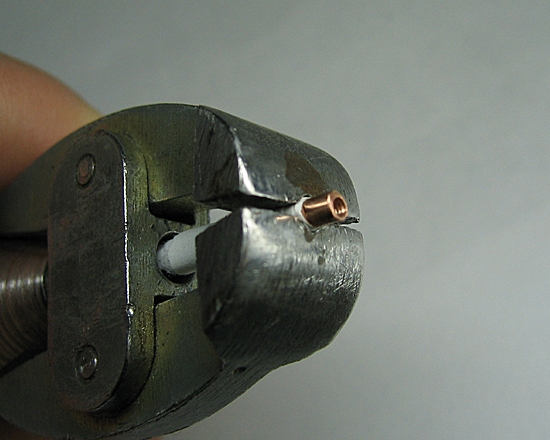

4 элемента трубопровода предварительно подготовлены. Затем внутри данных элементов сверлится отверстие 1,5 мм. Для этого элемент с уже нарезанной внешней резьбой вставляется в патрон. Патрон статично закреплён в деревянном бруске. Сверлится отверстие на глубину 4 мм. В дальнейшем четыре данных элемента будут ввинчены в крышку.

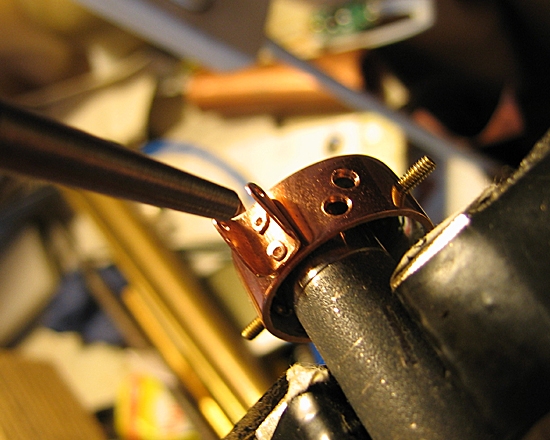

Далее в боковую часть крышки вкручиваются два латунных винтика М2.

Затем из медной пластины был вырезан элемент крепления. Прикреплен элемент на двух изготовленных клёпках. Клёпки продеваются с внутренней стороны крышки, а наружная часть расплющивается кернером.

Изготовлены клёпки были из медного провода d=3 мм путём обстукивания провода молотком.

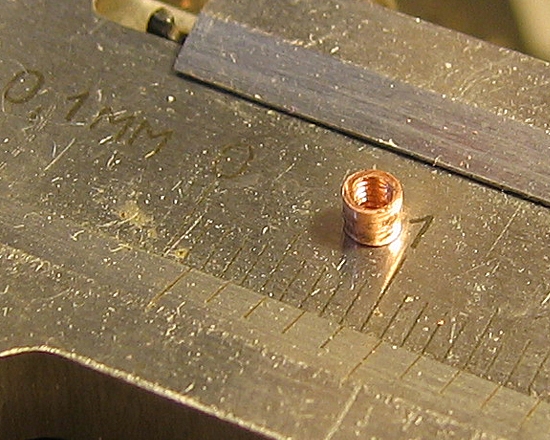

Перейдём к изготовлению двух цилиндриков с резьбой. Для этого в медном проводе d=3 мм. сверлится отверстие под резьбу М2. Нарезается М2.

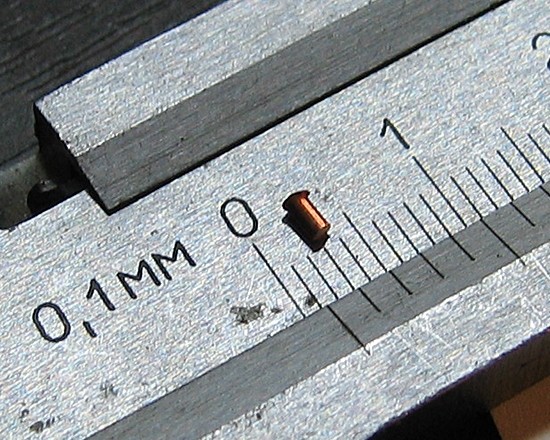

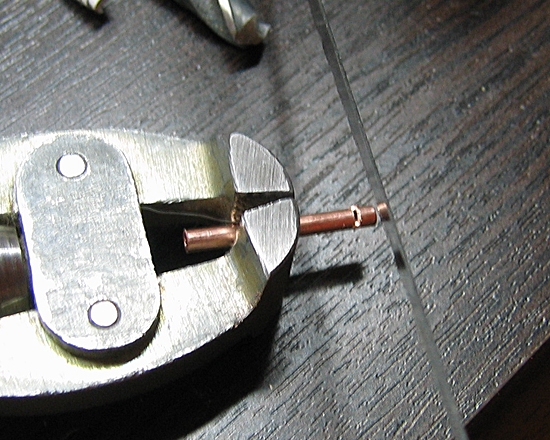

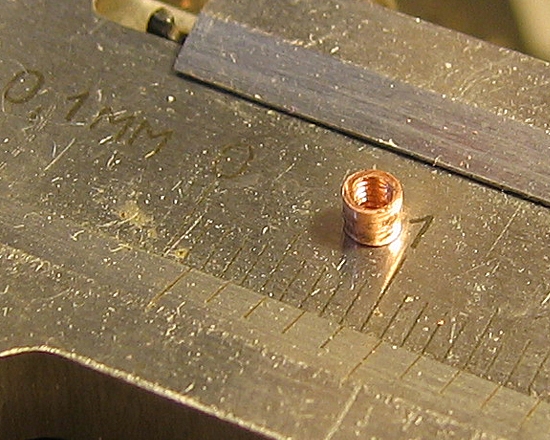

Далее от провода отпиливается маленький цилиндрик длинной 3 мм. Таким образом, у нас есть цилиндрик с уже нарезанной внутренней резьбой М2. Таких цилиндриков будет 2.

Затем цилиндрики накручиваются на винтики.

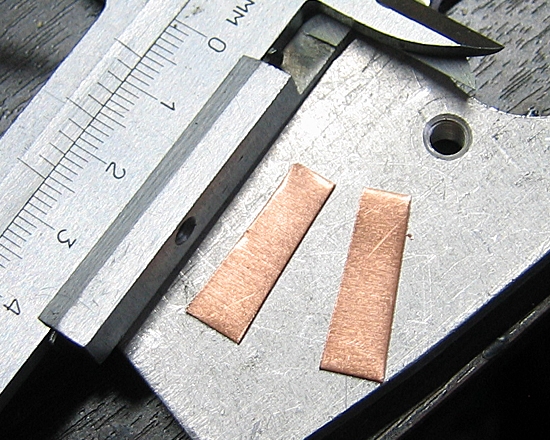

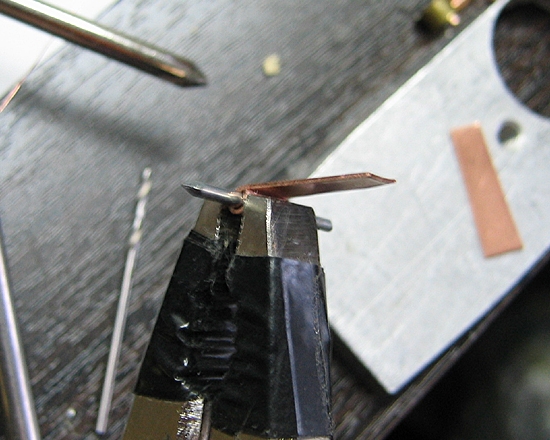

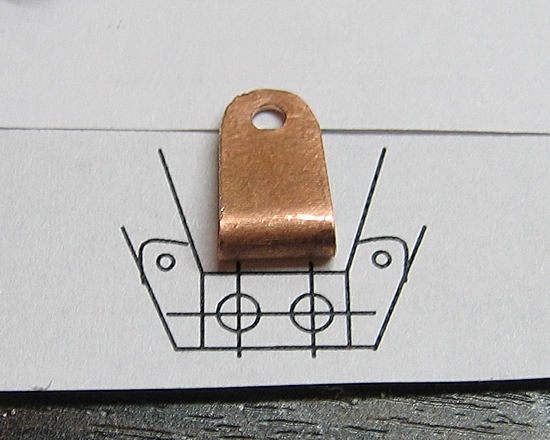

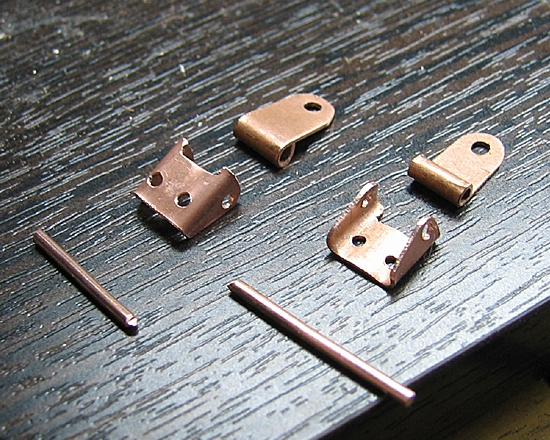

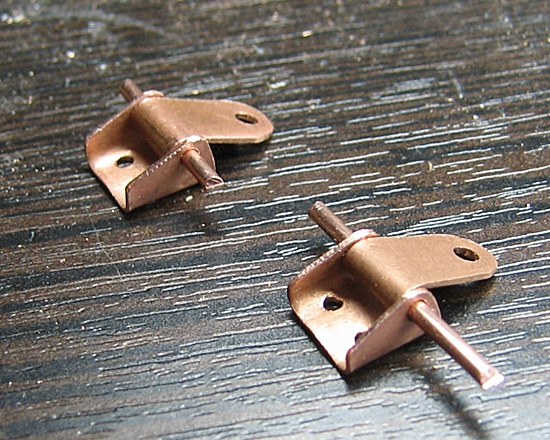

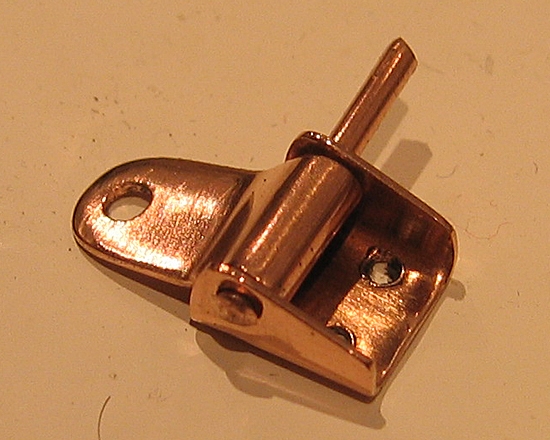

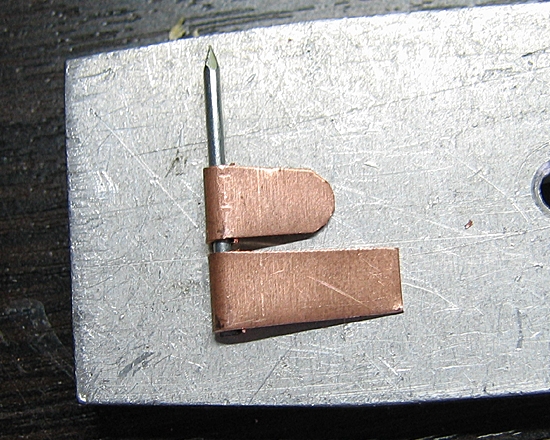

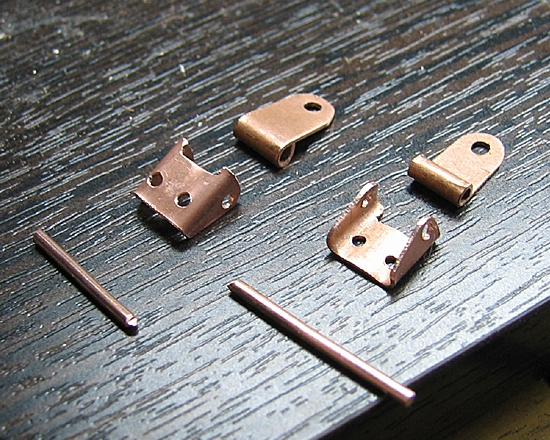

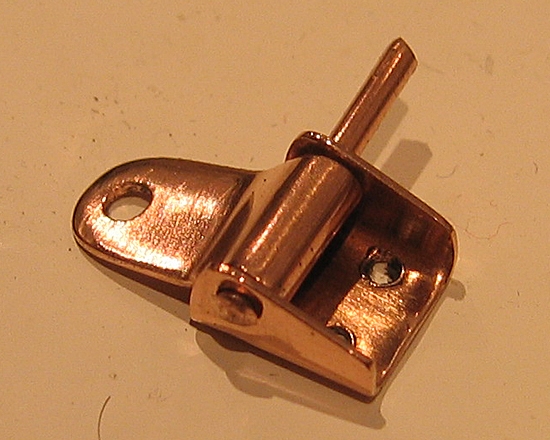

Приступаем к изготовлению элементов крепления крышки к основанию. Из медного полотна вырезаем два фрагмента в форме вытянутой трапеции.

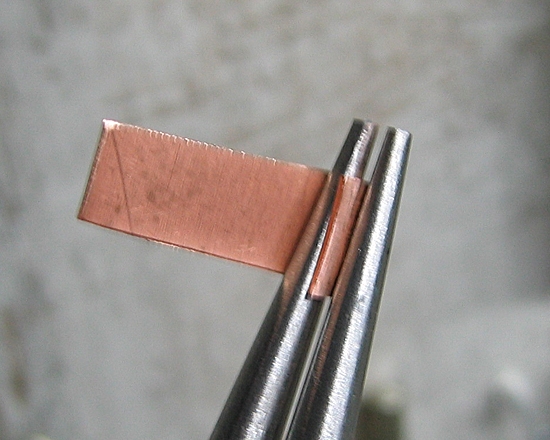

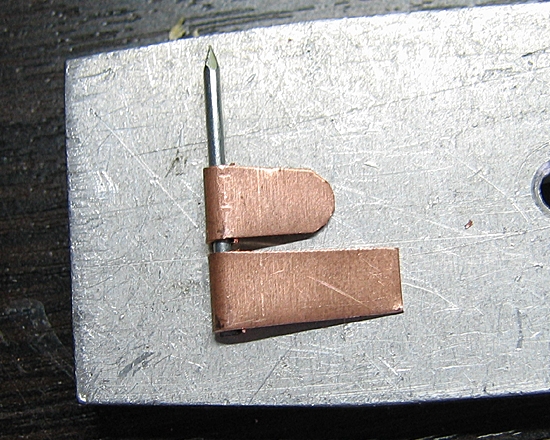

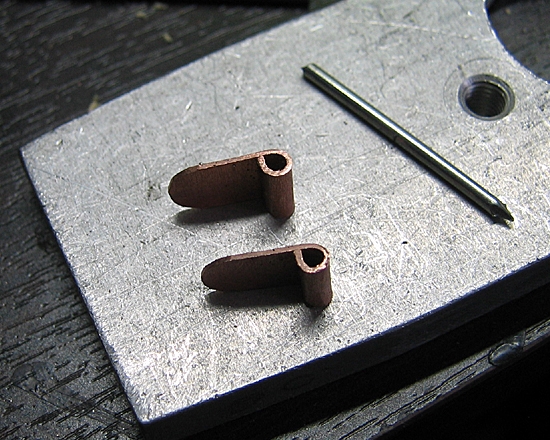

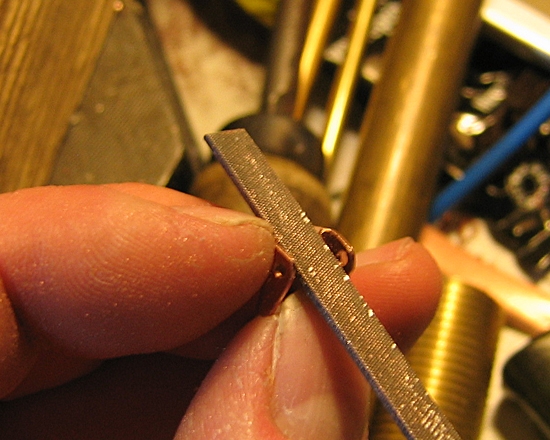

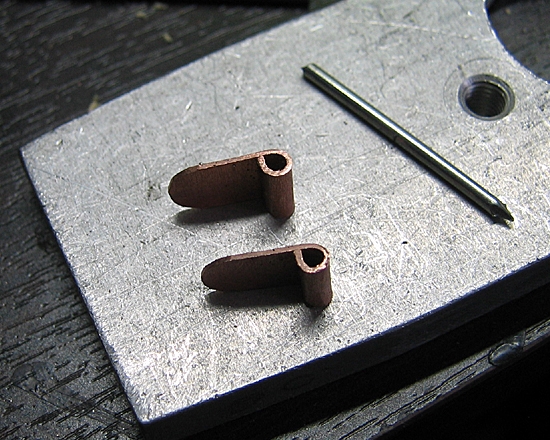

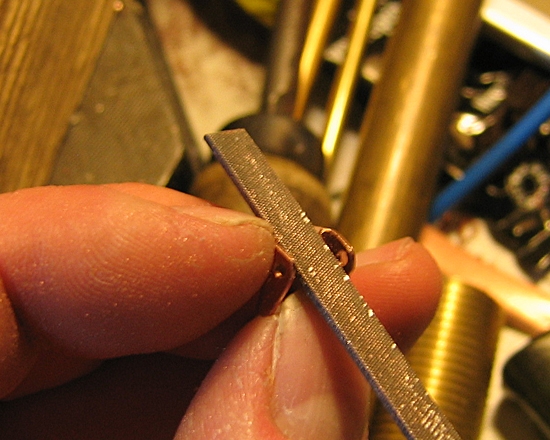

При помощи круглогубцев начинаем гнуть каждый из фрагментов. Финишная обжимка производится при помощи металлической оси и плоскогубцев. В качестве оси выступил гвоздь.

Два элемента предварительно готовы.

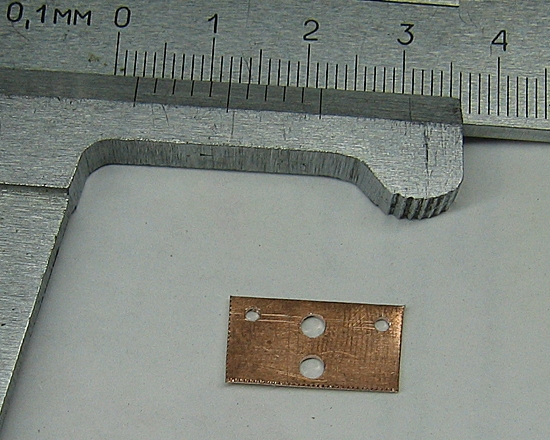

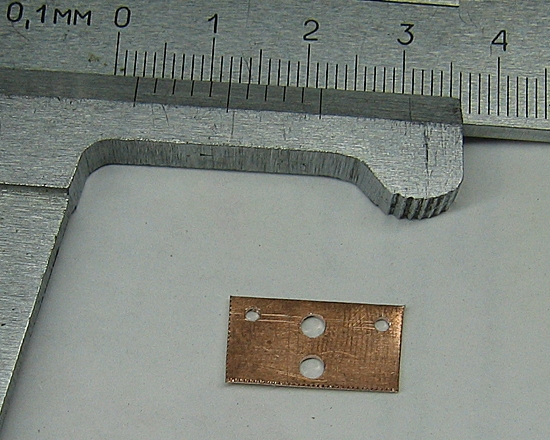

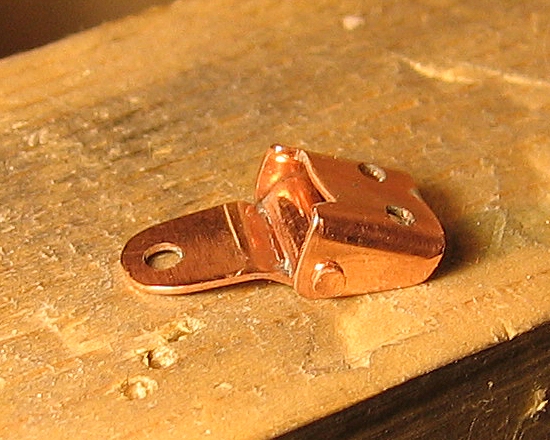

Подготовим элемент крепления, который будет установлен в нижней части основания футляра. Для этого из медного полотна вырезаем деталь, сверлим отверстия.

Также сверлим отверстия в основании.

Как было описано выше изготавливаем две клёпки.

При помощи кернера расширяем поверхность клёпки. Элемент крепления присоединён к основанию.

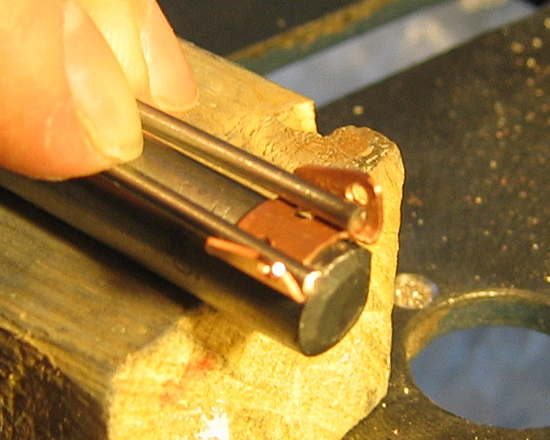

Для удобства выполнения процесса клёпки деталей использована ось от принтера, закреплённая в тисках.

Перейдём к центральной части механизма. В основании сверлим отверстие и нарезаем резьбу М4.

Берётся латунный пруток d=4 мм. Нарезается резьба М4. Отпиливается лишний отрезок резьбы, предварительно накрутив гайку. Это сделано для того, чтобы затем при откручивании гайки восстановилась резьба.

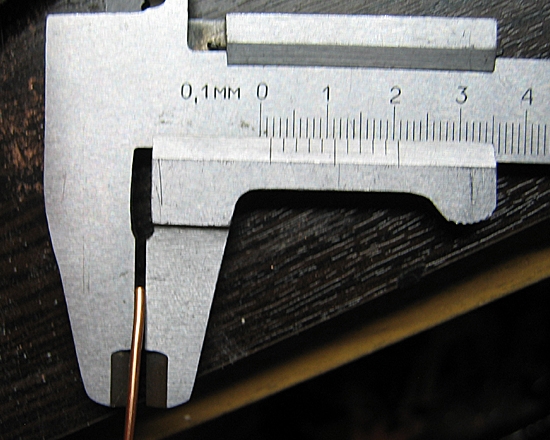

Затем сверлим в прутке отверстие d=1,5 мм. Далее при помощи надфиля обтачиваем конец прутка.

Для удобства обтачивания деталь изначально закручена в латунный распорный дюбель.

Далее шкурим и полируем детали трубопровода и только что изготовленную деталь.

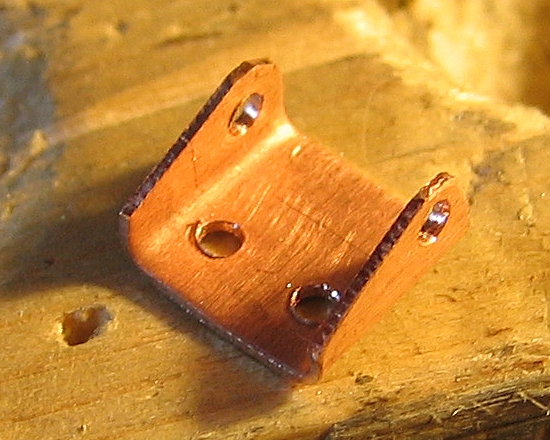

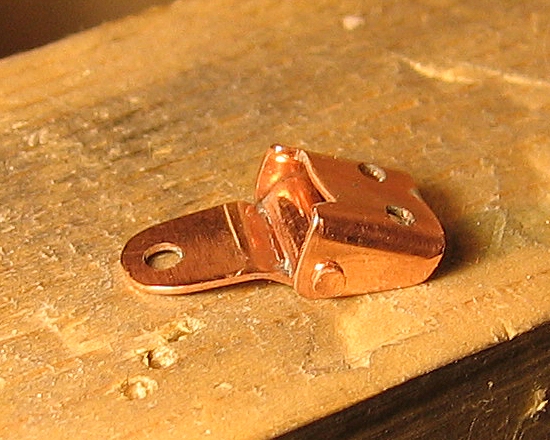

Изготовим из медной пластины крепления для основания футляра.

При помощи надфиля формируем углубления в детали.

Получилась вот такая заготовка. Таких элементов будет два.

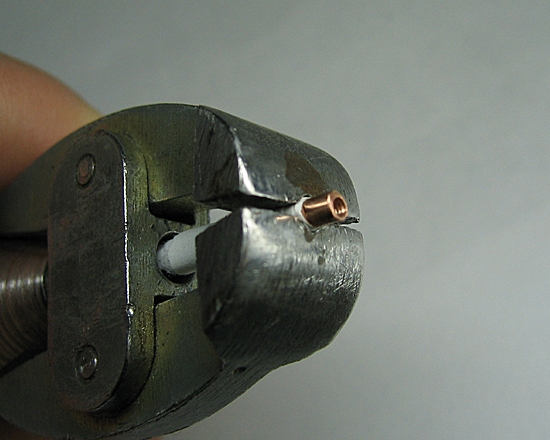

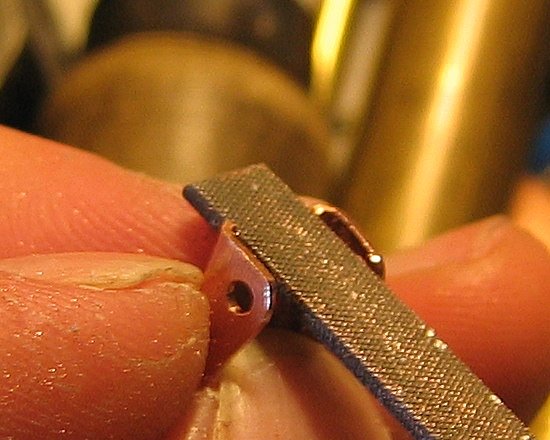

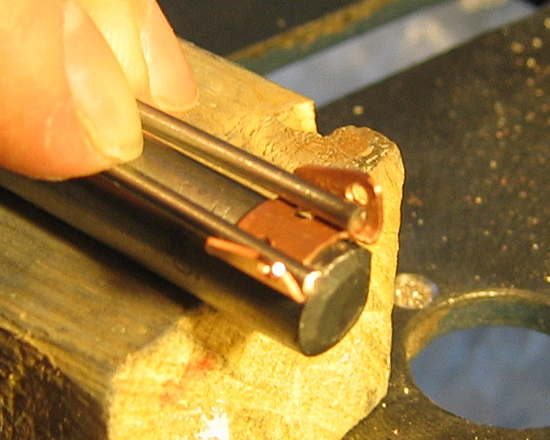

Деталь подготовлена. Чтобы деталь плотно прилегала к круглой поверхности основания производится гибка. Для этого деталь помещается на сверло, а сверху располагаются два сверла меньшего диаметра. При помощи плоскогубцев гнём деталь.

Далее выравниваем стороны детали.

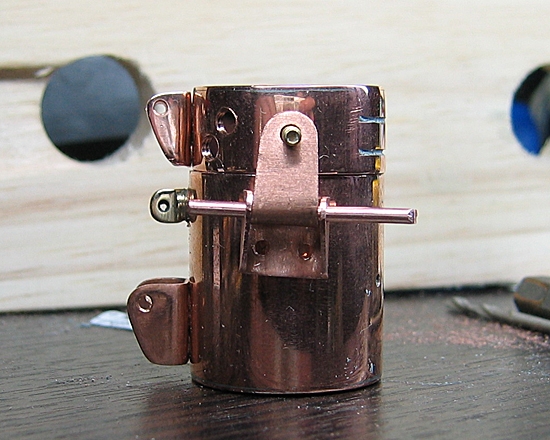

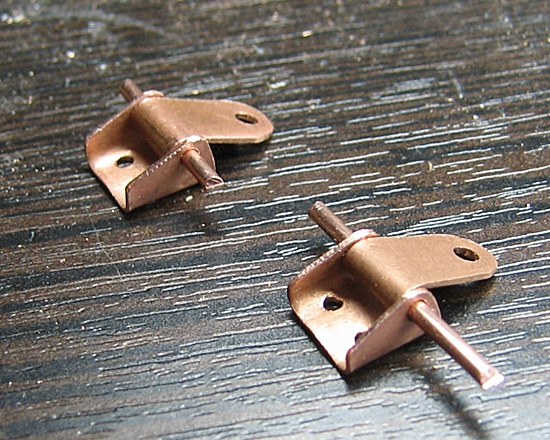

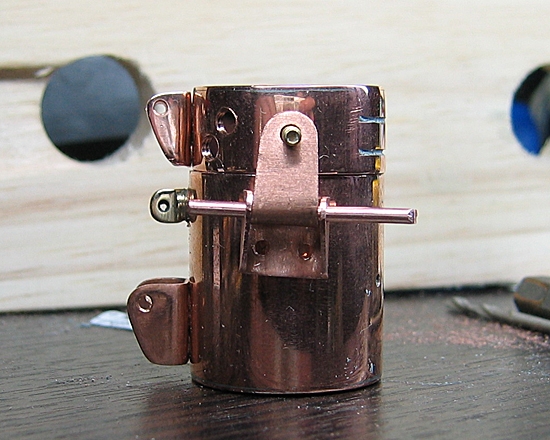

Соберём детали крепления вместе.

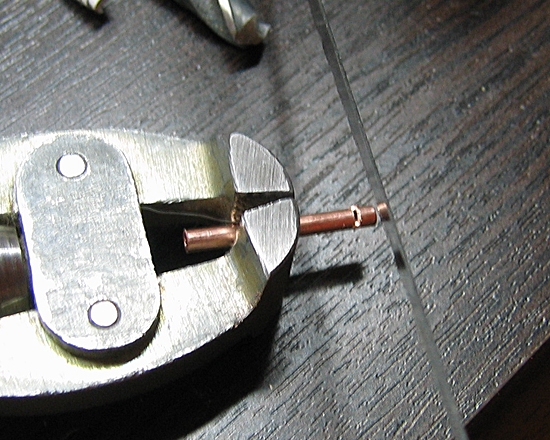

Примеряем медную проволоку d=1,5 мм. Обстукиваем один конец. Снова примеряем. Полируем детали.

Откусываем клёпку и обстукиваем её.

Примеряем получившиеся элементы на футляре.

Изготавливаем клёпки 1,5 мм. Присоединяем элементы к основанию футляра.

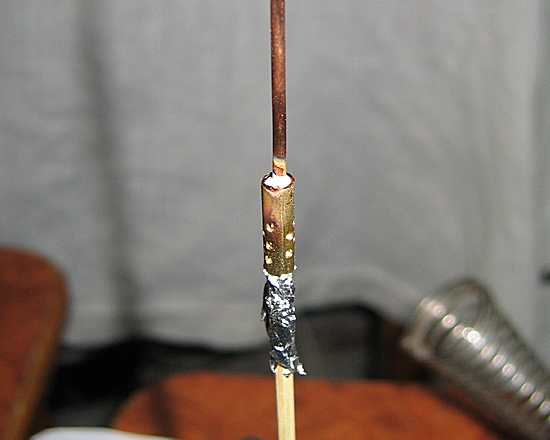

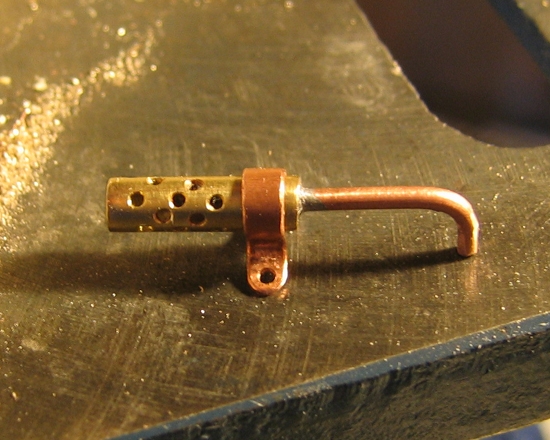

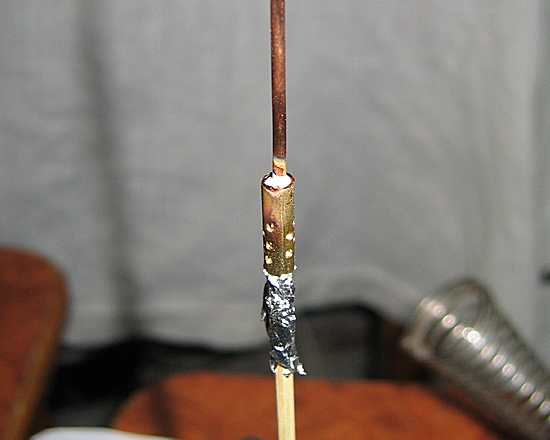

Перейдём к изготовлению выхлопной трубы. Берётся латунная трубка d=4 мм. Наносятся метки для сверления.

Сверлятся отверстия. Отпиливается кусочек трубки. Далее припаивается медная проволока.

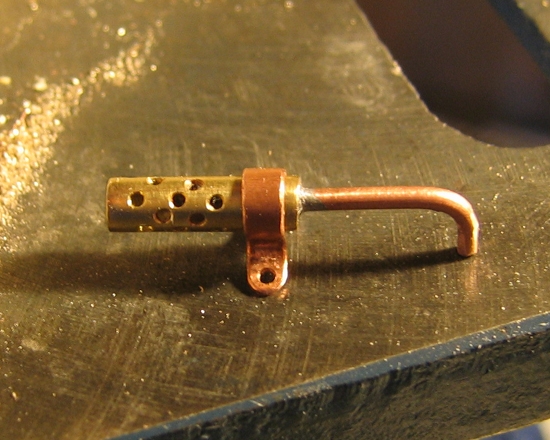

Далается крепление для трубы из медного полотна.

Выхлопная труба подготовлена. В боковой поверхности сверлим отверстие под резьбу М3 и нарезаем её.

Вкручиваем ранее подготовленные элементы трубопровода.

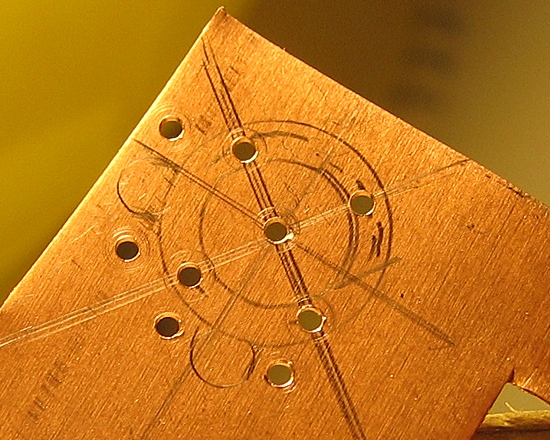

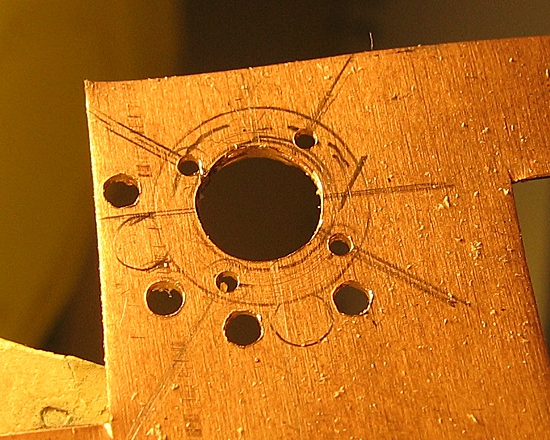

Перейдём к изготовлению иллюминатора. На медном полотне делаем разметку. Сверлим отверстия.

Также сверлятся отверстия в основании футляра.

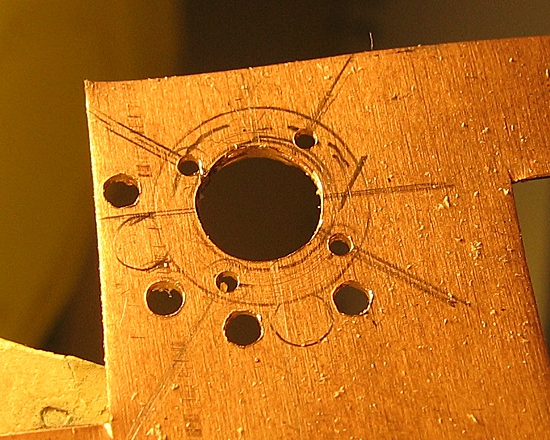

Обтачиваем надфилем центральное отверстие.

Следующий этап формирование трубопровода. Берётся медный провод d=2,5 мм, зажимается в патроне и сверлится отверстие 1,5 мм.

Продолжение следует…

Задумал сделать футляр для хранения наперстка в качестве подарка. Он также подходит для хранения малогабаритных драгоценностей.

Постарался запечатлеть на фотографиях полностью весь процесс изготовления.

Итак начнём!

Изготовление футляра в стиле “стимпанк” было продолжительным и увлекательным. Постоянно менялась концепция изделия. Внешний вид всех элементов подбирался несколько раз. Пересматривалась технология крепления деталей к основанию футляра. Моделирование заняло 7 дней. Изготовление футляра составило примерно 30 дней. В процессе изготовление некоторые элементы претерпели изменения. Футляр выполнен в основном из меди с добавлением латунных элементов.

Для изготовления данного футляра понадобились следующие материалы:

— медная труба, внешний диаметр 22 мм., толщина стенки 1 мм.,

— латунный пруток диаметр 4 мм.,

— латунная трубка диаметр 6 мм.,

— медная проволока диаметр 3,0 мм., 2,2 мм., 1,5 мм, 1,2 мм.,

— медное полотно толщина 0,6 мм.,

— латунная пластина толщина 1,2 мм., ширина 10 мм.

Для начала необходимо изготовить основание и крышку футляра. Для этого на медной трубе делаются отметки 10 и 33 мм. от края трубы. Далее далаются пропилы в будущей крышке футляра, затем отпиливаются детали.

После этого из медного полотна вырезаются круги. Далее они будут припаяны к крышке и основанию изделия.

Детали подготавливаются к пайке. Далее идёт покрытие флюсом, а затем припоем.

В качестве материалов для пайки деталей использовался флюс ЛТИ-120 и свинцово-оловянный припой 60%. Инструментом служил газовый паяльник Dayrex DR-20.

Далее проводится первичная обработка поверхности изделия при помощи напильника и наждачной бумаги.

Приступаем к изготовлению фланца, который будет помещён на крышке футляра. Размечаем на медном полотне фланец.

Отпиливаем отрезок 4 мм от латунной трубки (d=6мм).

Далее проводим лужение и спаиваем детали.

Затем сверлим в крышке отверстия под фланец.

После этого делаются клёпки. Для этого берётся медная проволока 1,2 мм, зажимается в плоскогубцы и при помощи молоточка плющится с одной стороны. Далее откусывается примерно 2,3 мм. от проволоки.

Клёпка готова. На данных 6 клёпках будет прикреплен фланец к крышке. Клёпки помещаются с внутренней стороны крышки, проходят через неё, а затем и через сам фланец. Затем обстукивается другой конец клёпки.

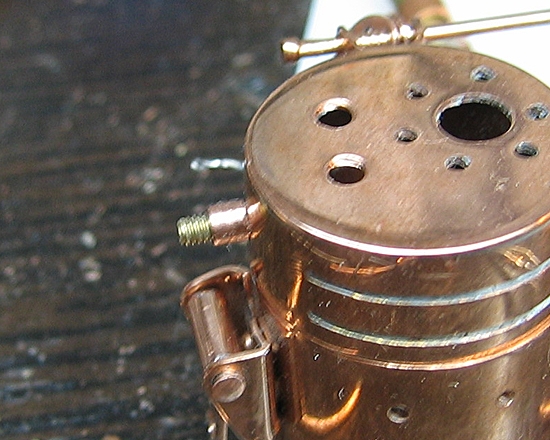

Перейдём к креплениям, которые будут расположены на верхней крышке. На боковой поверхности сверлятся отверстия под резьбу M2. Далее нарезается резьба М2.

После этого в верхней части крышки, а также на боковой поверхности сверлятся отверстия под резьбу M3. После этого нарезается резьба М3.

Затем из медного провода (d=3 мм) изготавливаются крепления для трубопровода. На них нарезается резьба М3.

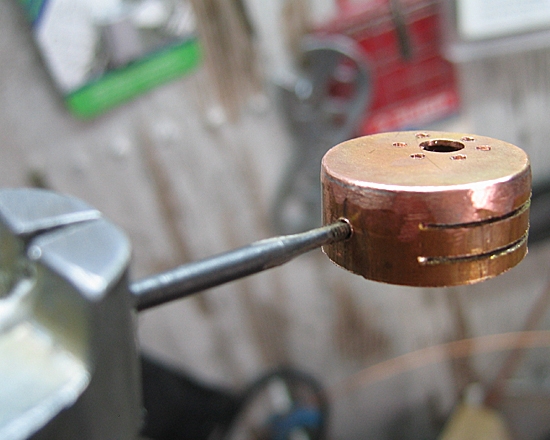

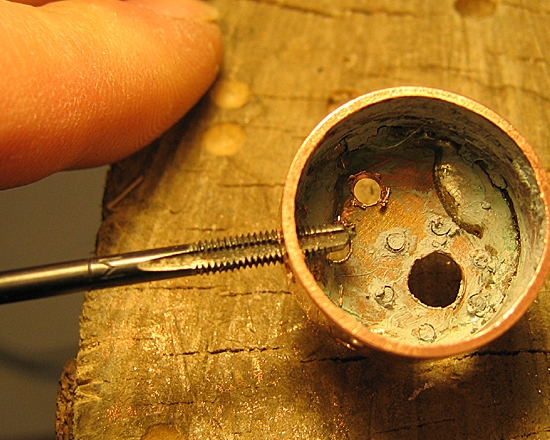

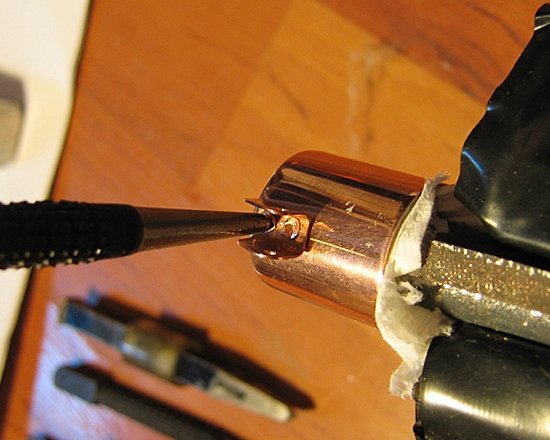

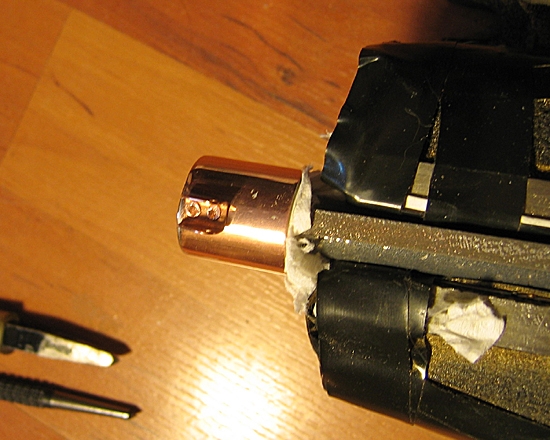

4 элемента трубопровода предварительно подготовлены. Затем внутри данных элементов сверлится отверстие 1,5 мм. Для этого элемент с уже нарезанной внешней резьбой вставляется в патрон. Патрон статично закреплён в деревянном бруске. Сверлится отверстие на глубину 4 мм. В дальнейшем четыре данных элемента будут ввинчены в крышку.

Далее в боковую часть крышки вкручиваются два латунных винтика М2.

Затем из медной пластины был вырезан элемент крепления. Прикреплен элемент на двух изготовленных клёпках. Клёпки продеваются с внутренней стороны крышки, а наружная часть расплющивается кернером.

Изготовлены клёпки были из медного провода d=3 мм путём обстукивания провода молотком.

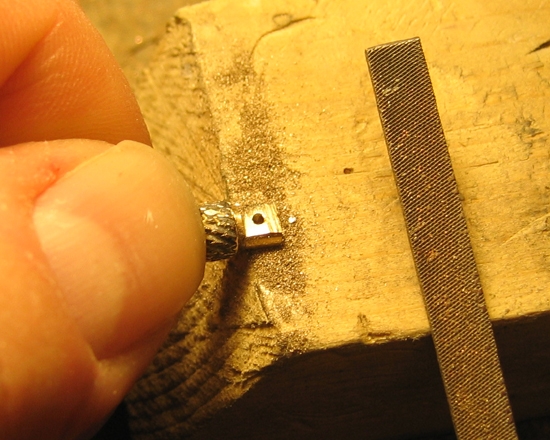

Перейдём к изготовлению двух цилиндриков с резьбой. Для этого в медном проводе d=3 мм. сверлится отверстие под резьбу М2. Нарезается М2.

Далее от провода отпиливается маленький цилиндрик длинной 3 мм. Таким образом, у нас есть цилиндрик с уже нарезанной внутренней резьбой М2. Таких цилиндриков будет 2.

Затем цилиндрики накручиваются на винтики.

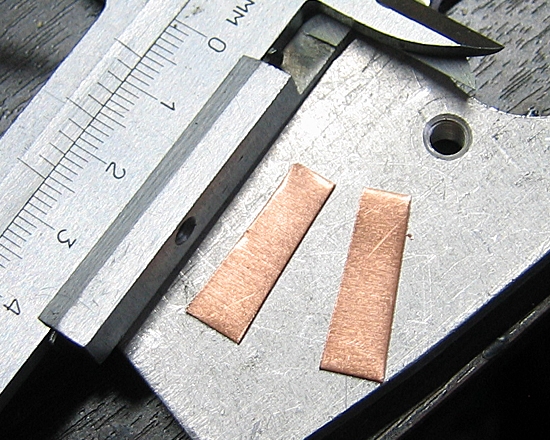

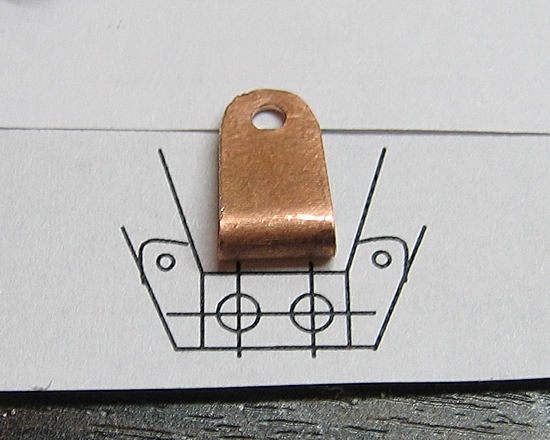

Приступаем к изготовлению элементов крепления крышки к основанию. Из медного полотна вырезаем два фрагмента в форме вытянутой трапеции.

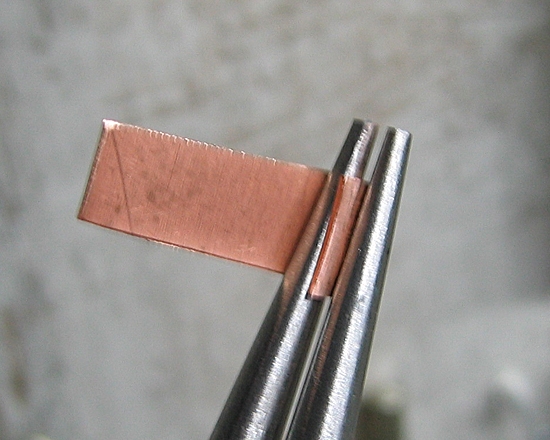

При помощи круглогубцев начинаем гнуть каждый из фрагментов. Финишная обжимка производится при помощи металлической оси и плоскогубцев. В качестве оси выступил гвоздь.

Два элемента предварительно готовы.

Подготовим элемент крепления, который будет установлен в нижней части основания футляра. Для этого из медного полотна вырезаем деталь, сверлим отверстия.

Также сверлим отверстия в основании.

Как было описано выше изготавливаем две клёпки.

При помощи кернера расширяем поверхность клёпки. Элемент крепления присоединён к основанию.

Для удобства выполнения процесса клёпки деталей использована ось от принтера, закреплённая в тисках.

Перейдём к центральной части механизма. В основании сверлим отверстие и нарезаем резьбу М4.

Берётся латунный пруток d=4 мм. Нарезается резьба М4. Отпиливается лишний отрезок резьбы, предварительно накрутив гайку. Это сделано для того, чтобы затем при откручивании гайки восстановилась резьба.

Затем сверлим в прутке отверстие d=1,5 мм. Далее при помощи надфиля обтачиваем конец прутка.

Для удобства обтачивания деталь изначально закручена в латунный распорный дюбель.

Далее шкурим и полируем детали трубопровода и только что изготовленную деталь.

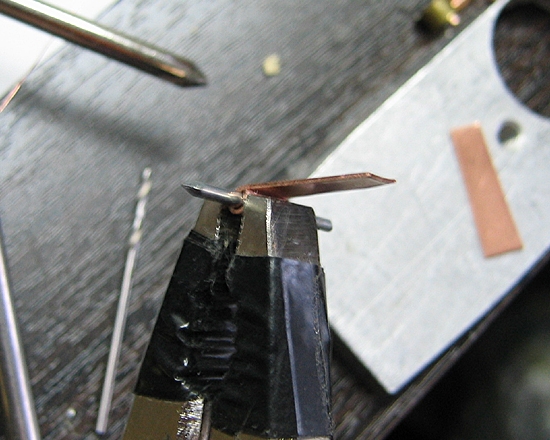

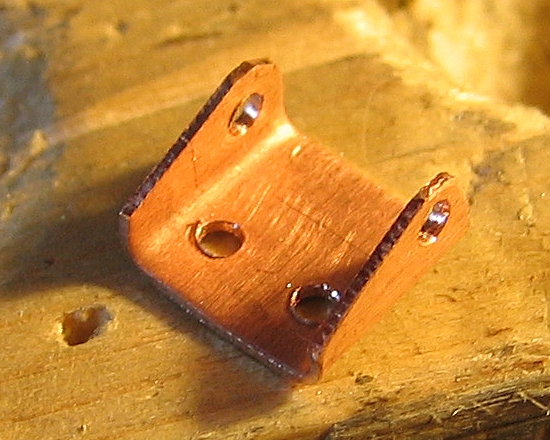

Изготовим из медной пластины крепления для основания футляра.

При помощи надфиля формируем углубления в детали.

Получилась вот такая заготовка. Таких элементов будет два.

Деталь подготовлена. Чтобы деталь плотно прилегала к круглой поверхности основания производится гибка. Для этого деталь помещается на сверло, а сверху располагаются два сверла меньшего диаметра. При помощи плоскогубцев гнём деталь.

Далее выравниваем стороны детали.

Соберём детали крепления вместе.

Примеряем медную проволоку d=1,5 мм. Обстукиваем один конец. Снова примеряем. Полируем детали.

Откусываем клёпку и обстукиваем её.

Примеряем получившиеся элементы на футляре.

Изготавливаем клёпки 1,5 мм. Присоединяем элементы к основанию футляра.

Перейдём к изготовлению выхлопной трубы. Берётся латунная трубка d=4 мм. Наносятся метки для сверления.

Сверлятся отверстия. Отпиливается кусочек трубки. Далее припаивается медная проволока.

Далается крепление для трубы из медного полотна.

Выхлопная труба подготовлена. В боковой поверхности сверлим отверстие под резьбу М3 и нарезаем её.

Вкручиваем ранее подготовленные элементы трубопровода.

Перейдём к изготовлению иллюминатора. На медном полотне делаем разметку. Сверлим отверстия.

Также сверлятся отверстия в основании футляра.

Обтачиваем надфилем центральное отверстие.

Следующий этап формирование трубопровода. Берётся медный провод d=2,5 мм, зажимается в патроне и сверлится отверстие 1,5 мм.

Продолжение следует…

43 комментария

Немного зачистить и запатинировать — заиграет как игрушка!

Понравились обороты "… Берётся латунный пруток d=4 мм… Берётся латунная трубка d=4 мм..."

Гдеж они берутся? :))) Прям как у сатириков. «Если к вам внезапно пришли гости, спуститесь в подвал и возьмите свиную рульку...»

Большой удачи автору.

Хотя у меня вопрос несколько другой.А что это? Ну хотя бы по легенде? :))

Просто обычно придумывают какую нибудь легенду:)).Парореактор -в быту футляр:).

Судя по станку (сверлильному) у вас мастерская есть?

По работе нет вопросов (всё качественно, крепко и красиво), хотя я бы патрубки всё таки изнутри запаял.

Как вы так полируете :))? Или это цветопередача фотика такая, или фотошоп (первое фото).

Дома есть сверлильный станок. И небольшая мастерская. Фото постараюсь скоро разместить.

Про патрубки Вас понял! Спасибо.

Полирую следующим образом. Сначала идёт наждачная бумага 400, затем 800, далее 1 000 и в конце 2 000. После этого полирую вручную на мягкой ткани с полировальной пастой Doctor Wax. В реальности изделие выглядит ещё лучше. Фотошопа нет. Фотоаппарат Canon EOS 350 D.

На середине чтения потерял нить процесса и просто рассматривал фотки:)++

Одно смутило немного, если для наперстка то видимо, для девушки… а у нее хватит интеллекта открыть эту вещь волшебную?

Он сам по себе является драгоценностью.

Плюсы за работу и в личку!

В личку, оказывается уже плюсовал.