Zippo-2. С ворком.

Первая Зиппа нашла владельца даже прежде, чем я успел её всем заинтересованным знакомым показать. В таких случаях всегда возникает желание по-горячим следам сделать близкий повторчик:

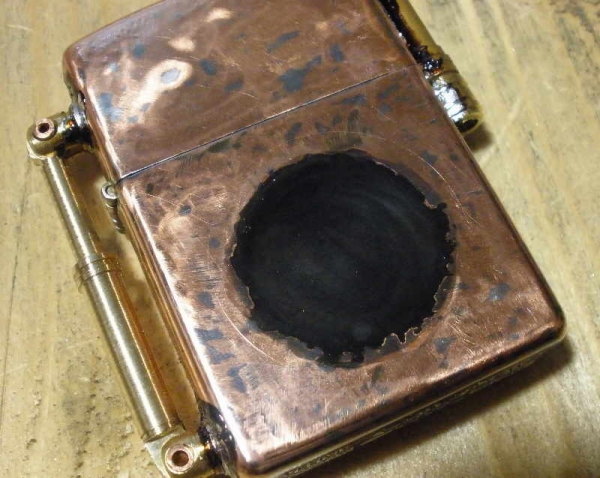

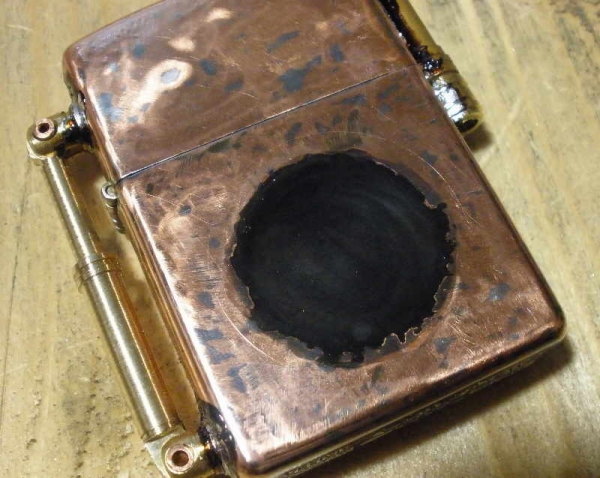

Снова пошел по табачным точкам, купил еще одного донора. Спиливаем никель:

Досада! Первая была с толстым подслоем меди, а на этой ужасно нервный процесс, чуть нажал — и обнажается железо. Ну да ладно, с активным флюсом, пайке эта пятнистость помешать не должна.

Нарезаю стеклышки:

По стеклышкам делаю корпуса манометров. И еще горсть разной токарной мелочевки:

Большое окно с шестеренками:

Шестеренки изнутри фиксируют стекло. Вид с лица:

Дальше облуживается площадка на корпусе:

И припаивается деталь. Например, замок крышки:

«Гидроцилиндр»:

Чтобы шестеренки в большом окне смотрелись контрастнее, желательно затемнить фон. Зачищаю корпус до железа, и применяю импортный реактив для холодного воронения:

Промываю, смазываю получившееся покрытие каплей масла, и припаиваю иллюминатор:

Ну и дальше последовательно усаживаю корпус разными приборообразными фиговинами, оставляя между ними место для прокладки трубопроводов:

Заготовочки:

И монтаж на корпус:

Снова заготовочки:

Процесс заканчивается, когда кончается свободное место:

Промыл от остатков флюса, и дальше очень кропотливая, трудоемкая операция: убрать все излишки припоя. Работаю бормашиной, бор с шарообразной головкой. При этом желательно не убрать остатки медного покрытия корпуса, и без того уже изрядно покотертого:

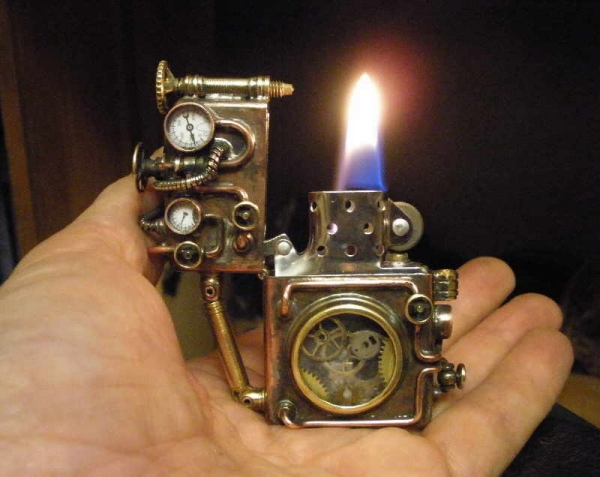

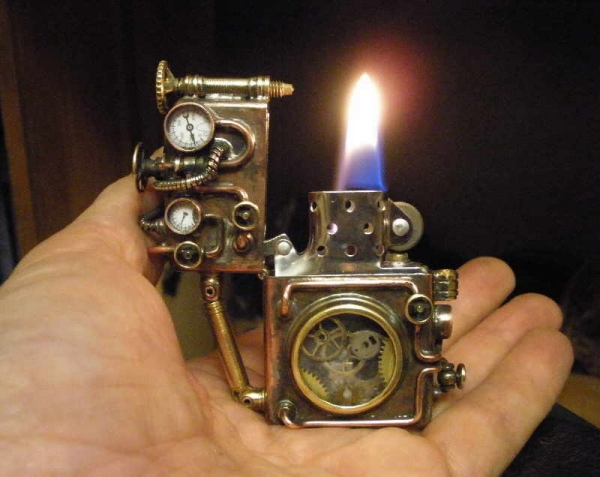

Черновая шлифовка, чернение, финишная шлифовка и полировка. Установка шкал и стеклышек. Вот, собсно и финиш:

Три больших маховичка вращаются. Один запирает крышку, и два просто так.

Спасибо за внимание :-)

Снова пошел по табачным точкам, купил еще одного донора. Спиливаем никель:

Досада! Первая была с толстым подслоем меди, а на этой ужасно нервный процесс, чуть нажал — и обнажается железо. Ну да ладно, с активным флюсом, пайке эта пятнистость помешать не должна.

Нарезаю стеклышки:

По стеклышкам делаю корпуса манометров. И еще горсть разной токарной мелочевки:

Большое окно с шестеренками:

Шестеренки изнутри фиксируют стекло. Вид с лица:

Дальше облуживается площадка на корпусе:

И припаивается деталь. Например, замок крышки:

«Гидроцилиндр»:

Чтобы шестеренки в большом окне смотрелись контрастнее, желательно затемнить фон. Зачищаю корпус до железа, и применяю импортный реактив для холодного воронения:

Промываю, смазываю получившееся покрытие каплей масла, и припаиваю иллюминатор:

Ну и дальше последовательно усаживаю корпус разными приборообразными фиговинами, оставляя между ними место для прокладки трубопроводов:

Заготовочки:

И монтаж на корпус:

Снова заготовочки:

Процесс заканчивается, когда кончается свободное место:

Промыл от остатков флюса, и дальше очень кропотливая, трудоемкая операция: убрать все излишки припоя. Работаю бормашиной, бор с шарообразной головкой. При этом желательно не убрать остатки медного покрытия корпуса, и без того уже изрядно покотертого:

Черновая шлифовка, чернение, финишная шлифовка и полировка. Установка шкал и стеклышек. Вот, собсно и финиш:

Три больших маховичка вращаются. Один запирает крышку, и два просто так.

Спасибо за внимание :-)

58 комментариев

А тут конечно +

Эта выглядит какой-то… грязной…

Алексей, Вы всегда радуете своими фантастическими работами :)

А корпус манометра паяется из трех деталей.

1.По стеклу сворачивается и спаивается внешняя обечайка.

2. Внутрь плотно вставляется опорное кольцо. Получается ступенька, на которую ляжет стекло.

3. Припаиваю на пластину и обрезаю по кругу.

Из альтернатив, годных для поделок из недрагметаллов типа этой зиппы, можно попробовать медно-фосфорный.

— Хм… Не уверен :-)

А вот с цинком проще. Я надергал еще когда батарейки с цинковыми стаканчиками в широком ходу были.

Тонким пламенем быстрее и проще ведь нагреть.

Насчет проще — тем более под вопросом. Что может быть проще, чем ткнуть электропаяльником? А горелка сжигает флюс до обугливания, припой тоже при перегреве окисляется, опять-таки у меня там рядом стекло — оно может лопнуть от открытого пламени… Вобщем, на мой взгляд — не проще. А если и чуть проще, то эта малая разница опять-таки не существенна.

Только одну пайку на этом корпусе мне пришлось сделать горелкой — под вращающимся маховичком, туда жало паяльника не лезло:-)

В кач-ве дрюкера можно использовать максимально короткую и толстую отвертку с плоским жалом. Знаешь, бывают такие, для силового откручивания упрямых винтов, ручка почти шарообразная?

Еще очень хороший вариант аккуратной закрепки круглых кастов, если есть стальная трубка, диаметром на 0,5-1 мм больше, чем твой каст. Торец трубки растачивается изнутри на конус. А с другого конца желательно иметь рукоятку-грибок, чтобы можно было сильное дозированное давление приложить. Давишь, и одновременно покачиваешь по-кругу. Очень аккуратно завальцовывается таким образом.

В идеале, хорошо иметь набор таких закаток, от 3-4 до 10-12 мм диаметрами, и одну рукоятку на весь набор.

А вот трубку, от которой отрезал, смогу на конус расточить. Спасибо.

Еще вариант — незафиксированное стекло (или камень), неожиданно выпрыгивают и улетают, когда ты прокатал примерно половину круга.

Или еще хуже: прокатываешь на три четверти, и тут видишь, что оно встало с перекосом. Пока ты давил, один край приподнялся над опорным пояском. Давишь на стекло, чтобы опустить — оно трескается. И начинай работу сначала…