Очки для конкурса "STEAMPUNK-VISION 3D" часть 2 (обновлено 13.05.2010)

Итак, продолжение!

Решил что металлические обода и боковые щитки не подходят, нужны медные или латунные, но материала из которого их можно сделать у меня нет ): решил использовать химическое нанесение меди:

Использовал этот метод впервые, поэтому ошибок было миллион, первое прочное покрытие удалось получить раза с 20-го. На боковых щитках ещё было хромирование, к сожалению, я понял это только после того как оно отслоилось в растворе серной кислоты и купороса, боковые щитки переделывал тоже очень много раз.

окуляры:

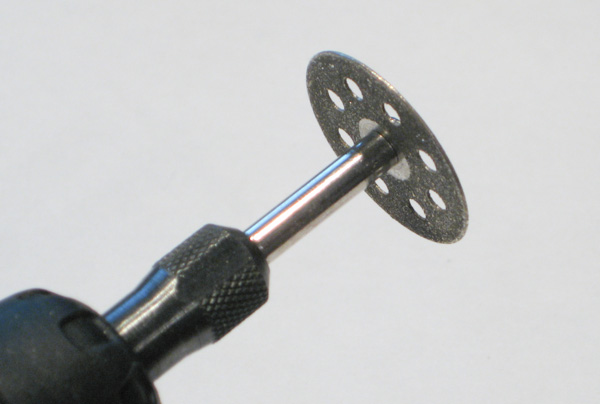

К сожалению, заклёпок из латуни подходящего вида и размера я не нашёл, поэтому решил усложнить конструкцию, подготавливаем крепёж:

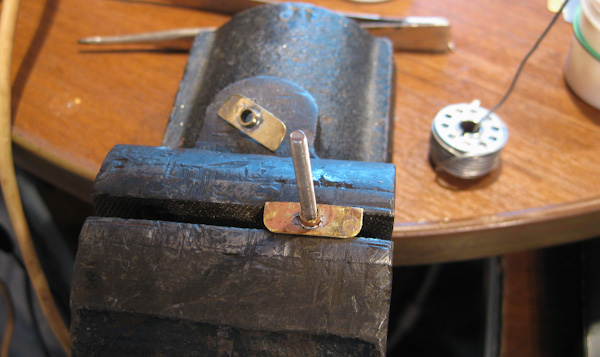

Вставляем винты изнутри в уплотнитель:

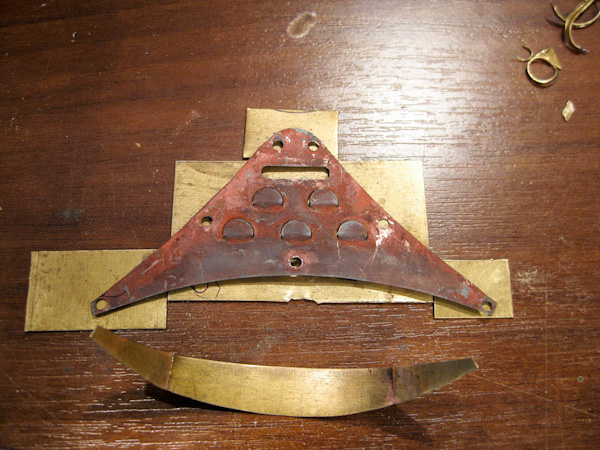

Собираем:

Крепление дужек и ещё детали:

На этом пока всё, продолжение следует!

Бонус, сегодня мне привезли новые материалы для творчества (:

Постараюсь чего-нибудь придумать (:

Небольшое обновление:

Решил на кольца поставить распорки, чтобы не сбивались и для общей прочности:

Кстати так можно и отдельные гогглы сделать (а может и сделаю, работы не много) (:

Вот так будут выглядеть все детальки на кольцах:

Крепления уплотнителей пропаиваю, подгонка о месту припаянных деталей тот ещё геморрой:

пайка и сборка креплений дужек, подробнее немного позже:

Собранные очки на удивление прочно выглядят, окуляры как будто приварены друг к другу.

В итоге решил не аккуратничать, очки будут делаться не как «новодел» а как активно используемая по назначению вещь, осталось совсем немного!

З.Ы, по традиции, новый «улов» (:

Кстати, для живущих в Москве, готов поделиться некоторыми видами с первой фото, при условии если покажете что сделали (:

Выдалась продуктивная ночка:

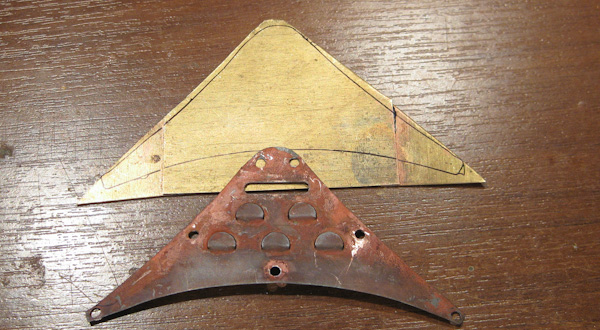

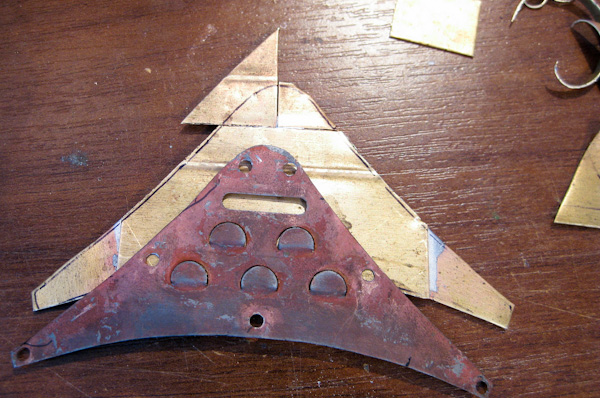

Меднёные накладки очень легко «портятся», медь стирается, поэтому решил из последних остатков листовой латуни сделать боковые щитки:

В сравнении:

На второй латуни уже не осталось, пришлось импровизировать:

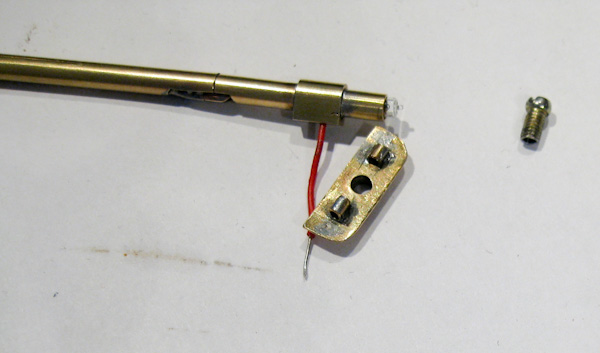

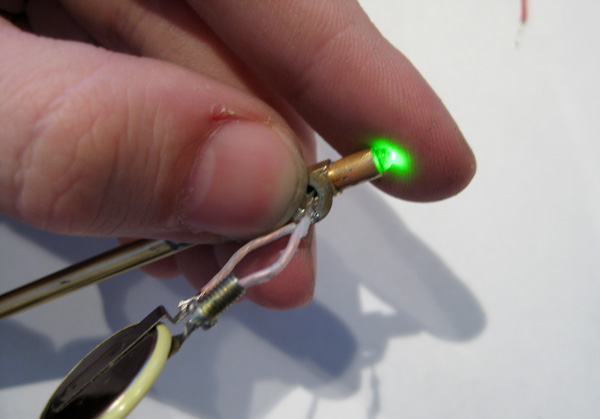

Щитки в сторону, раскрываю секрет дужек, на ранних фотографиях было видно что в торце есть что-то, так вот, в них будет подсветка:

Сверлить винты диаметром 2.5 мм сверлом 2 мм то ещё удовольствие, но зато можно сделать вот так:

Ещё немного:

Немного юмора (:

Гайка на M39 для объектива идеально подходит для установки вместо стекла, найти бы второй фотоаппарат на запчасти:

53 комментария

2) топик просто теряется, уследить за темой только по последним комментариям даже мне тяжело.

Коли так важны голоса — рекламируйте свой топ в каждом комменте, оставляйте ссылку на него везде и всюду… Только думаю, ни к чему хорошему ни первый путь, ни второй, а равно как и разбитие поста — ни к чему хорошему не приведет…

К тому же, читать удобнее не одной кучей с несколькими десятками фотографий, а частями.

З.Ы. не я начал это разделение, если администрация резко против будет, могу и обратно всё поместить.

И — без обид… Мнение — (в n-нный раз) моё и сугубо личное… :)

И — без обид… Мнение — (в n-нный раз) моё и сугубо личное… :)

Основная причина в том, что пользователи могут просто не узнать об обновлении топика. И даже если автор прокомментировал, что топик обновлен — не все смотрят «Прямой эфир».

Т.е. если есть возможность выложить все разом — лучше выкладывать всё разом, если нет возможности, тогда лучше создавать новый топик и в нем давать ссылку на предыдущую часть (а в предыдущей добавлять ссылку на текущую). Однако увлекаться разбиванием тоже не стоит, хотя бы чтоб набиралось 5-7 фоток, не меньше.

Ничего незаконного в разделении ворклога, который делается в несколько заходов, я не вижу. С условием, что части не представляют из себя одну фотку.

Плюсы и минусы обоих подходов уже обсудили достаточно в комментариях, поэтому еще раз не буду.

Как и все присутствующие, никого обидеть не хотел.

Иногда на ресурсе устраиваются аукционы, где ставки принимаются в «силе».

Чем больше ваш рейтинг, тем больше получит автор, которому вы поставили плюс и тем меньше останется у хама, которому вы поставили минус. А при мелких значениях рейтингов нельзя писать комментарии и еще налагаются всякие штрафы.

И не надо людей в корысти подозревать.

Ворклоги могу получаться очень длинными и могут просто не влезть по количеству символов.

Насчет плюсов, насколько я знаю, голосование будет отдельное по завершению конкурса, а плюсы, которые ставят на ресурсе топику, отношения к судейству не имеют. Поправьте, если ошибаюсь.

Ну почему же, просто помучится придется.

Например, мне очень не хочется к доделанным очкам ворклог разбивать на части, но у меня будет свыше 15000 знаков.

Выход: подпись делается на самой фотографии в любом редакторе. В результате знаки сокращаются только до небольшого пояснения для тех у кого не грузятся картинки, и ссылок на сами картинки.

На следующей неделе буду обновлять свой ворклог, действуя вероятнее всего по данному принципу.

У нас тут просто обмен мнениями, ни к чему не обязывающий.

Могу только сказать, что подписями на фотографиях, а не обычным текстом, вы

1. добавляете себе лишнюю работу

2. сильно ухудшаете возможность поисковиков (яндекс, гугл и т.д.) найти вашу заметку

3. вероятно захламляете фотки (все зависит от оформления)

4. рискуете потерять информативность

Ну и зачем эти искусственные ограничения? Чего ради? Я не понимаю =\

Гальванического покрытия не получилось, а на поверхности образовалось соль того металла из которого сделаны собственно боковые щитки. Объясню почему:

Чёрные металлы не покрывают медью на прямую для этого сначала используют никелевое покрытие а уже потом медное. Серная кислота просто растворяет металл… Плюс у вас там примесь соединения ОН с металлом.

Таким образом:

Получилась отличная коррозия на поверхности металла, но забудьте о его прочном сцеплении с поверхностью! Берите нитролак и вперёд с песнями.

Травление меди доступный процесс, а вот меднение далеко не так просто как рисуется…

Заранее извиняюсь, я химию учила в школе и напрочь забыла практически все.

Размышление не в тему. Странно, что практически никто не пытается заменять пайку разнотвердых металлов «насечкой». А ведь в результате — никаких следов припоя и крепление навека.

Напоминаю суть: пара металлов — мягкий и потверже (сталь-медь), (медь-олово) и проч.

1. например, медный накладной орнамент на стали.

2. в стали на месте наложения орнамента ОСТРЫМ кернером и молотком делаются довольно глубокие углубления под РАЗНЫМ наклоном к поверхности по всей площади соприкосновения.

3. орнамент накладывается сверку и тщательно проковывается тяжелым молотком. Мягкая медь входит в выбоины в стали и просто ее уже не оторвать.

4. потом — шлифовка, гравировка…

сам лично в детстве так украшал дверные ключи

См. насечку у моего любимого Г.Федотова

Отжиг и закаливание дюралюминия

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе.

Твердость отожженного дюралюминия почти вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминиевой детали можно определить так. При температуре 350—360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точно температуру детали можно определить с помощью небольшого (со спичечную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно подвергать закаливанию. При закаливании детали из этого металла нагревают до 360—400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную же твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиба на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатных температурах называют естественным, а при повышенных температурах—искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять—семь суток. Этот процесс называется старением дюралюминия.

Отжиг меди и латуни

Отжиг меди. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде. Если медную проволоку или трубку нагреть докрасна (600°С) на огне и затем быстро погрузить в воду, то медь станет очень мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400°С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой.

Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500°С и дают остыть на воздухе при комнатной температуре.

До кучи…

Воронение и «синение» стали

Воронение стали. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка; предохраняющая детали от коррозии. Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 60— 70°С. Затем помещают его в печь и нагревают до 320—325°С. Ровная окраска поверхности изделия, получается только при равномерном его прогреве. Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо.

«Синение» стали. Стальным деталям можно придать красивый синий цвет. Для этого составляют два раствора: 140г гипосульфита на 1л воды и 35г уксуснокислого свинца («свинцовый сахар») также на 1л воды. Перед употреблением растворы смешивают и нагревают до кипения. Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета. Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом. Детали, обработанные таким способом, меньше подвержены коррозии.

Адрес — честно — не помню — сохранял отдельным текстом:

Сначала поучимся наносить на стальную поверхность медь. Меднение очень распространено в промышленности, и не только как самостоятельный процесс, но и (пожалуй, даже чаще) как подготовительная операция перед покрытием другими, более прочными и нарядными пленками — хромовыми, никелевыми, серебряными. Причина в том, что медь, правильно нанесенная, очень прочно держится на стали и выравнивает шероховатости и дефекты его поверхности, а другие металлы, в свою очередь, хорошо осаждаются на медной пленке. Казалось бы, все просто: обработал стальную деталь раствором медного купороса, более активное железо вытеснило медь из раствора, и она осела на поверхность. Действительно, так и будет (можете проверить, опустив чистый гвоздь в раствор CuSO4). Но слой меди на поверхности очень рыхлый — его легко стереть даже тряпкой. А при электрохимической обработке медный слой получается ровным и прочным.

Вот очень простой способ меднения. С одного конца мягкого многожильного провода снимите изоляцию и растеребите тонкие медные проволочки, чтобы получилась «кисть». Для удобства работы привяжите ее к деревянной палочке или карандашу, а другой конец провода подсоедините к положительному полюсу батарейки для карманного фонаря. Электролит — концентрированный раствор медного купороса, желательно слегка подкисленный, — налейте в широкую склянку, в которую удобно будет макать «кисть».

Подготовьте стальную пластинку или другой небольшой предмет, желательно с плоской поверхностью. Протрите его мелкой наждачной шкуркой и обезжирьте, прокипятив в растворе стиральной соды. Положите пластинку в ванночку или кювету и подсоедините ее проводом к отрицательному полюсу батарейки. Схема собрана, осталось только ввести электролит.

Обмакните «кисть» в раствор медного купороса и проведите ею вдоль пластинки, стараясь не дотрагиваться до поверхности; работайте так, чтобы между пластинкой и кистью был всегда слой электролита. Проводки все время должны быть смочены раствором. На глазах пластинка будет покрываться красным слоем металлической меди. На обработку маленькой детали уйдут считанные минуты. Если же поверхность побольше, то потребуется не только дополнительное время, но и дополнительная батарейка; соедините ее с первой параллельно. Когда покрытие нанесено, высушите деталь на воздухе и матовый слой меди натрите до блеска шерстяной или суконной тряпкой.

Кстати, этот опыт можно ставить и с алюминиевой, и с оцинкованной пластинкой. Такой процесс, при котором деталь не опускают в электролитическую ванну, а обрабатывают снаружи небольшими участками, добавляя все время электролит, порой используют и на практике, особенно в тех случаях, когда деталь настолько велика, что для нее не подберешь подходящей ванны. Например, когда надо подновить покрытие на обшивке океанского корабля…

Впрочем, если детали невелики, их обычно все же погружают в ванну с электролитом — это быстрее и удобнее. Вот как это делают при никелировании стали, или, точнее, перед никелированием, ибо без предварительного меднения в этом случае не обойтись.

Металлический предмет, который вы решили покрыть никелем (пусть это будет водопроводный кран или табличка для двери), обработайте, как обычно, наждачной бумагой, чтобы удалить оксидную пленку, протрите щеткой, как следует промойте водой, обезжирьте в горячем содовом растворе и промойте еще раз. В банку или стакан опустите на проволочках (лучше медных) две медные пластинки — аноды. Между ними на проволочке же подвесьте деталь (все эти проволочки, напоминаем, удобнее всего обмотать вокруг карандаша и положить его на края банки). Те проволочки, которые идут от медных пластинок, соедините вместе и подключите к положительному полюсу источника тока, а деталь — к отрицательному; включите в цепь реостат или радиосопротивления на 200-300 Ом, чтобы регулировать ток, и миллиамперметр (тестер). Источник постоянного тока — две-три батарейки для карманного фонаря, соединенные параллельно, или аккумулятор с напряжением не более 6 В.

Раствор электролита — 20 г медного купороса и 2-3 мл серной кислоты на 100 мл воды — налейте в стакан, раствор должен полностью покрыть электроды. Пользуясь реостатом или подбирая сопротивления, установите ток от 10 до 15 мА на каждый квадратный сантиметр поверхности детали. Минут через двадцать выключите ток и выньте деталь — она покрыта тонким слоем меди. Электролит меднения не выливайте, он еще пригодится.

Про то же — покрывать металлом можно и мягкие ткани, хоть кружева.

Хитрость — подложка из графитовой пыли, на нее садятся и сцепляются молекулы :).

Натерев графитовой пылью и немного обмотав медной проволокой-паутинкой от динамиков наушников — металлизировали жука-носорога.

Мир состоит из разных людей, иногда мнения не совпадают. Ничего страшного.

Всё у тебя отлично!!!

Это пока тестовая сборка и фотография мельком, цвета немного не такие, и следы пайки свежие.