Обложка для телефона (ворклог с ошибками, для начинающих)

Добрый день! Пару месяцев назад задумался я об изготовлении обложки для телефона, ибо старая истрепалась до состояния тряпочки.

На первый взгляд, задача была несложной, но после попытки продумать весь процесс, оказалось, что всё не совсем так. Поэтому я и решил по мере возможности запротоколировать процесс создания.

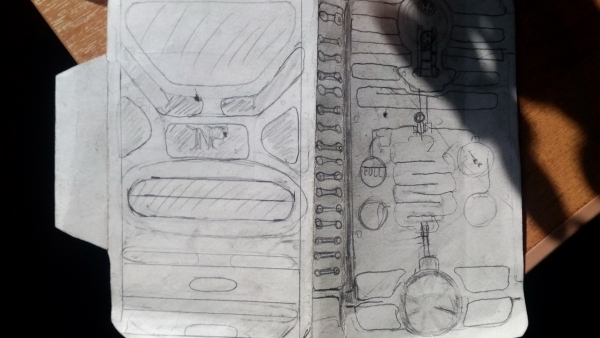

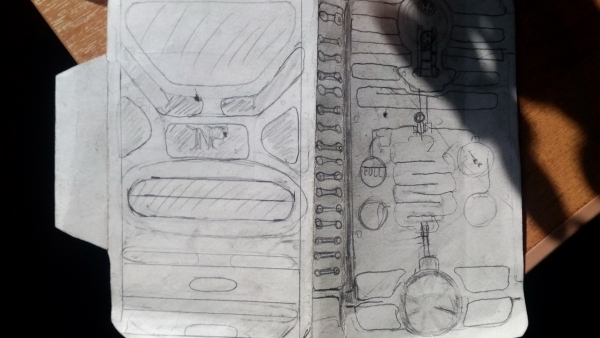

Для начала нужно было определиться со стилем. Долго раздумывать не пришлось — работа у меня такая, что кроме постапокалипсиса ничего долго не выдержит. Поэтому, телефон был положен на лист бумаги и обведён карандашом. На тыльной стороне были размечены основные элементы, которые нужно было закрепить, а на лицевой панели во время специально организованного звонка отмечены места, где будут находиться прорези:

Потом рисунок был аккуратно перенесён на чистый лист бумаги, и превращён в выкройки. Принцип новогодней снежинки для симметричных пропилов — самое то:

Ну, а дальше уже дело техники: намочить бумагу, прилепить к медным полосам, слегка подсушить, разметить маркером, и с помощью маленького зубильца, изготовленного из отслужившей своё удлиннённой биты для шуруповёрта, вырубить отверстия. Потом всё это безобразие подравнивается, при помощи надфилей и наждачки. Здесь уже готовая задняя стенка, с припаянной заготовкой манометра:

В отверстиях видны кусочки поликарбоната, которые будут использованы чуть позже. Теперь, пожалуй самый сложный узел. Камеру вместе со вспышкой я решил закрывать люком. В задней стенке было просверлено отверстие, в котором свободно размещалось и объектив, и вспышка. Далее была подобрана гайка, с внутренним диаметром на несколько мм больше отверстия, и на ней с помощью шарика сформован предварительно отожжённый кусочек меди:

Излишки обрезаем, и зачищаем:

теперь изготавливаем рычаги крепления люка:

Теперь нужно посверлить под них отверстия в люке. Чтобы разметить криволинейную поверхность, приклеиваю маленький бумажный квадратик, верхние углы которого, будут центрами отверстий:

После ряда телодвижений получилась такая штука:

Нижнюю часть, кстати, пришлось переделать, и с изнаночной стороны сделать ручным фрезером паз, в котором будет находиться латунная пластинка, по замыслу предназначенная для того, чтобы люк не открывался самопроизвольно:

Ручку-вентиль я решил изготовить из латунного шурупа с крестовидным шлицом. Всё равно его никуда особо не приткнёшь, ибо не по фен-шую. Для этого немного рассверлил центр и по углам шлица засверлил отверстия диаметром 1.5 мм:

Далее обрабатываю надфилем и наждачкой, зажав заготовку в патроне дрели:

И тут я попал на первую ошибку: дрелью мне не удалось точно выдержать углы маленьких отверстий, поэтому они получились кривыми. Не сильно расстроившись беру надфиль и делаю вентиль, который приделаю в другом месте:

Сюда изготовил другой, из сточенного (жаль конечно) латунного винта М4 с прямым шлицом, по той же технологии.

Далее, с помощью ножовки изготавливаем радиатор:

Отверстие под динамик будет закрывать вот такой вентилятор:

Сложности в изготовлении, на мой взгляд, он не представляет, поэтому, останавливаться на нём не стану. Затем изгибаю соединительные «трубы», из медной 3мм проволоки, чтобы лучше держались стачиваю нижнюю часть на треть, обеспечив припою бОльшую площадь сцепления, и паяю ПОСом, поскольку с меднофосфорным пока не очень дружу. Получаем следующее:

Немного о манометре:

<img

<img

Это колечко между стеклом и шкалой (отпечатанной на принтере) необходимо — оно делает манометр более натуральным, что ли. Стрелку изготовил из кусочка медной проволоки 0,5мм:

Центр расплескал слегка закруглённым керном, нижний край — маленьким молотком. Два слова об изготовлении шкалы. Оказалось, что удобнее всего вырезать её с помощью трубки, из которой был изготовлен манометр (это при условии, что был использован труборез — он оставляет острый край):

Теперь займёмся кожей. Я планировал сделать из неё внутреннюю часть обложки. Но на мой взгляд её нужно было немного отформовать, чтобы она была заподлицо с медной пластиной, мне показалось, что так будет лучше. Для этого я проделал следующие телодвижения:

К вырезанной из мебельного пластика (тоньше ничего не нашлось, и это был второй косяк, как выяснилось позже) пластине, приклеил кусочки поликарбоната, подогнанные под отверстия таким образом, чтобы зазор между ними и медью составлял 1мм (чтобы кожа прошла), а уж потом эта пластина была оклеена слегка смоченной спиртом кожей, а сверху (пока кожа не высохла) придавил внешними пластинами. Кожа приняла такой вид:

И тут попёрло: изначально чехол задумывался в виде пластин, закреплённых на коже, с магнитной застёжкой, как у стандартных магазинных, но кожа в моём распоряжении была только мягкая, поэтому срок службы в таких условиях у неё был бы очень недолгим. Ну, мои мысли — мои скакуны. Доскакали они до идеи изготовления завес, которые я изготовил следующим образом:

На вид вроде бы вполне прилично получилось, но паял я их ПОСом, а поверхность соприкосновения получилась довольно маленькой, поэтому, они то и дело отваливались. Поэтому пришлось пойти на радикальные меры:

Когда я вставил центральную загогулину, мне подумалось, что лучше было бы её припаять. Но ПОС на самом видном месте лепить не хотелось. Тогда я решил рискнуть и капнуть ПМФ. Ага, здесь старожилы сайта, дочитавшие до этого места, наверняка злорадно ухмыльнулись. Я напрасно понадеялся, что маленькая площадь соприкосновения проволоки и петли не даст перегреться пластинам. Фигушки, медь — штука хитрая, греться, так греться! В итогевсё, что нажито непосильным трудом заботливо припаяно ПОСом отвалилось к… Понятно куда. Пришлось возвращать всё на свои места.

А это уже следующий косяк. Я обычно травлю аммиаком. Есть у меня достаточно большой пластиковый контейнер, чтобы разместить большинство моих заготовок целиком. Периодически аммиак выдыхается, и я добавляю свежего. Однако окислы меди, судя по всему, имеют свойство накапливаться, а в результате — вот она, мечта садовода, медный купорос. Пришлось отмочить заготовку в уксусе, вымыть контейнер, залить свежий аммиак, и повторить процедуру.

Так оно получше будет, только полирнуть маленько.

Дальше всё просто: кожу к меди крепил хольнитенами, благо в магазинах временами можно найти разные их размеры и раскраски, а сам телефон за заднюю крышку двусторонним скотчем 3М, купленным в автотоварах. И здесь вылез предпоследний косяк: отверстие под камеру и вспышку я подбирал, когда телефон лежал вплотную к бумаге. Когда между медной пластиной и телефоном лёг слой кожи + пластик, на камеру словно надели бленду, закрывающую верхние уголки картинки. Как бы ничего страшного, но неприятный осадок, всё-таки остался. Последний же косяк выявился через неделю ношения в кармане рабочей куртки. Я несколько перестарался, пытаясь переделать отбракованный в самом начале барашек, и один из четырёх его лучей отломился. Придётся менять.

Ну и несколько фоток в довесок:

youtu.be/dy07lZeWhi8

Всем успехов, и поменьше ошибок в работе!

На первый взгляд, задача была несложной, но после попытки продумать весь процесс, оказалось, что всё не совсем так. Поэтому я и решил по мере возможности запротоколировать процесс создания.

Для начала нужно было определиться со стилем. Долго раздумывать не пришлось — работа у меня такая, что кроме постапокалипсиса ничего долго не выдержит. Поэтому, телефон был положен на лист бумаги и обведён карандашом. На тыльной стороне были размечены основные элементы, которые нужно было закрепить, а на лицевой панели во время специально организованного звонка отмечены места, где будут находиться прорези:

Потом рисунок был аккуратно перенесён на чистый лист бумаги, и превращён в выкройки. Принцип новогодней снежинки для симметричных пропилов — самое то:

Ну, а дальше уже дело техники: намочить бумагу, прилепить к медным полосам, слегка подсушить, разметить маркером, и с помощью маленького зубильца, изготовленного из отслужившей своё удлиннённой биты для шуруповёрта, вырубить отверстия. Потом всё это безобразие подравнивается, при помощи надфилей и наждачки. Здесь уже готовая задняя стенка, с припаянной заготовкой манометра:

В отверстиях видны кусочки поликарбоната, которые будут использованы чуть позже. Теперь, пожалуй самый сложный узел. Камеру вместе со вспышкой я решил закрывать люком. В задней стенке было просверлено отверстие, в котором свободно размещалось и объектив, и вспышка. Далее была подобрана гайка, с внутренним диаметром на несколько мм больше отверстия, и на ней с помощью шарика сформован предварительно отожжённый кусочек меди:

Излишки обрезаем, и зачищаем:

теперь изготавливаем рычаги крепления люка:

Теперь нужно посверлить под них отверстия в люке. Чтобы разметить криволинейную поверхность, приклеиваю маленький бумажный квадратик, верхние углы которого, будут центрами отверстий:

После ряда телодвижений получилась такая штука:

Нижнюю часть, кстати, пришлось переделать, и с изнаночной стороны сделать ручным фрезером паз, в котором будет находиться латунная пластинка, по замыслу предназначенная для того, чтобы люк не открывался самопроизвольно:

Ручку-вентиль я решил изготовить из латунного шурупа с крестовидным шлицом. Всё равно его никуда особо не приткнёшь, ибо не по фен-шую. Для этого немного рассверлил центр и по углам шлица засверлил отверстия диаметром 1.5 мм:

Далее обрабатываю надфилем и наждачкой, зажав заготовку в патроне дрели:

И тут я попал на первую ошибку: дрелью мне не удалось точно выдержать углы маленьких отверстий, поэтому они получились кривыми. Не сильно расстроившись беру надфиль и делаю вентиль, который приделаю в другом месте:

Сюда изготовил другой, из сточенного (жаль конечно) латунного винта М4 с прямым шлицом, по той же технологии.

Далее, с помощью ножовки изготавливаем радиатор:

Отверстие под динамик будет закрывать вот такой вентилятор:

Сложности в изготовлении, на мой взгляд, он не представляет, поэтому, останавливаться на нём не стану. Затем изгибаю соединительные «трубы», из медной 3мм проволоки, чтобы лучше держались стачиваю нижнюю часть на треть, обеспечив припою бОльшую площадь сцепления, и паяю ПОСом, поскольку с меднофосфорным пока не очень дружу. Получаем следующее:

Немного о манометре:

<img

<img

Это колечко между стеклом и шкалой (отпечатанной на принтере) необходимо — оно делает манометр более натуральным, что ли. Стрелку изготовил из кусочка медной проволоки 0,5мм:

Центр расплескал слегка закруглённым керном, нижний край — маленьким молотком. Два слова об изготовлении шкалы. Оказалось, что удобнее всего вырезать её с помощью трубки, из которой был изготовлен манометр (это при условии, что был использован труборез — он оставляет острый край):

Теперь займёмся кожей. Я планировал сделать из неё внутреннюю часть обложки. Но на мой взгляд её нужно было немного отформовать, чтобы она была заподлицо с медной пластиной, мне показалось, что так будет лучше. Для этого я проделал следующие телодвижения:

К вырезанной из мебельного пластика (тоньше ничего не нашлось, и это был второй косяк, как выяснилось позже) пластине, приклеил кусочки поликарбоната, подогнанные под отверстия таким образом, чтобы зазор между ними и медью составлял 1мм (чтобы кожа прошла), а уж потом эта пластина была оклеена слегка смоченной спиртом кожей, а сверху (пока кожа не высохла) придавил внешними пластинами. Кожа приняла такой вид:

И тут попёрло: изначально чехол задумывался в виде пластин, закреплённых на коже, с магнитной застёжкой, как у стандартных магазинных, но кожа в моём распоряжении была только мягкая, поэтому срок службы в таких условиях у неё был бы очень недолгим. Ну, мои мысли — мои скакуны. Доскакали они до идеи изготовления завес, которые я изготовил следующим образом:

На вид вроде бы вполне прилично получилось, но паял я их ПОСом, а поверхность соприкосновения получилась довольно маленькой, поэтому, они то и дело отваливались. Поэтому пришлось пойти на радикальные меры:

Когда я вставил центральную загогулину, мне подумалось, что лучше было бы её припаять. Но ПОС на самом видном месте лепить не хотелось. Тогда я решил рискнуть и капнуть ПМФ. Ага, здесь старожилы сайта, дочитавшие до этого места, наверняка злорадно ухмыльнулись. Я напрасно понадеялся, что маленькая площадь соприкосновения проволоки и петли не даст перегреться пластинам. Фигушки, медь — штука хитрая, греться, так греться! В итоге

А это уже следующий косяк. Я обычно травлю аммиаком. Есть у меня достаточно большой пластиковый контейнер, чтобы разместить большинство моих заготовок целиком. Периодически аммиак выдыхается, и я добавляю свежего. Однако окислы меди, судя по всему, имеют свойство накапливаться, а в результате — вот она, мечта садовода, медный купорос. Пришлось отмочить заготовку в уксусе, вымыть контейнер, залить свежий аммиак, и повторить процедуру.

Так оно получше будет, только полирнуть маленько.

Дальше всё просто: кожу к меди крепил хольнитенами, благо в магазинах временами можно найти разные их размеры и раскраски, а сам телефон за заднюю крышку двусторонним скотчем 3М, купленным в автотоварах. И здесь вылез предпоследний косяк: отверстие под камеру и вспышку я подбирал, когда телефон лежал вплотную к бумаге. Когда между медной пластиной и телефоном лёг слой кожи + пластик, на камеру словно надели бленду, закрывающую верхние уголки картинки. Как бы ничего страшного, но неприятный осадок, всё-таки остался. Последний же косяк выявился через неделю ношения в кармане рабочей куртки. Я несколько перестарался, пытаясь переделать отбракованный в самом начале барашек, и один из четырёх его лучей отломился. Придётся менять.

Ну и несколько фоток в довесок:

youtu.be/dy07lZeWhi8

Всем успехов, и поменьше ошибок в работе!

38 комментариев

Николай, Вам два плюса за ворк и работу. ++

Ну а с художественной точки зрения, подобные казусы в процессе изготовления, в целом работают на имидж изделия, примерно как «состаривание». Мы ведь ценим в стимпанке вещицы, будто бы реально немало поработавшие, имеющие свою сложную трудовую биографию, так? А сложная трудовая биография вещи, обычно подразумевает и неоднократные поломки\починки. Причем, не всегда профессиональные, а в полевых условиях. В темной пещере, кривыми инструментами, укуренными гоблинами… Это и есть настоящий стимпанк ))

Николай, большой труд проделан. Уверен, у Вас есть потенциал!