Воздушное охлаждение для точильного станка. (Часть 2)

В процессе разборки, у нас стало появляться смутное чувство, что как-то тут не так. Чего-то неуловимого не хватает в этой конструкции. Чего-то такого, за что Боги Электротехники отвернулись от этого станка…

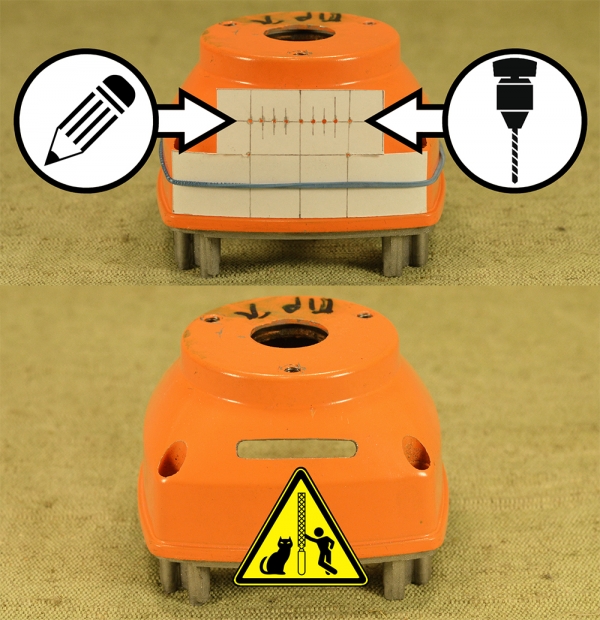

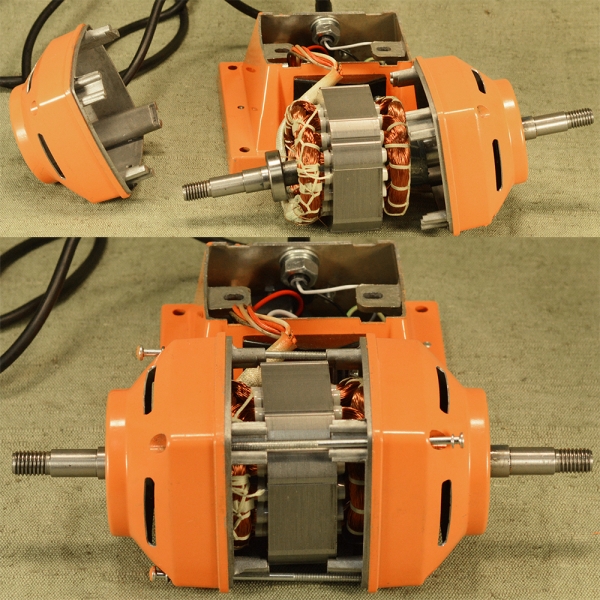

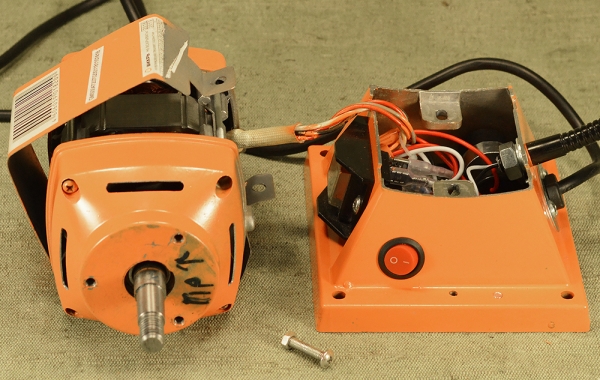

А не таком оказалось принципиально полное отсутствие теплоотвода и самого понятия воздушного охлаждения электромотора. Теперь стало понятно почему он так быстро нагревался.

В общем, подведя итоги становится ясно, что тут уж слишком сэкономили на конструкции. Эх, да что там говорить-то, не просто сэкономили, а откровенно пожадничали…

Ладно. Отложим наши эмоции в сторону и подумаем, что можно сделать в такой ситуации?

А сделать можно то, чего в конструкции не хватает. Сделать принудительное воздушное охлаждение…

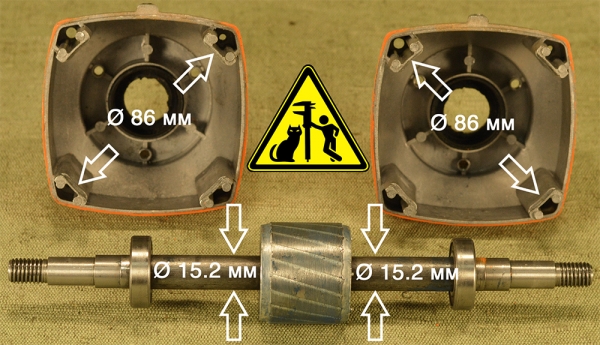

Берем штангенциркуль и измеряем размеры фланцев, чтобы знать какая нужна крыльчатка по внешнему диаметру.

Потом измеряем диаметр вала ротора, чтобы знать посадочный размер для крыльчатки.

Ну, а дальше начинаем искать в своих запасах подходящую под эти размеры крыльчатку вентилятора…

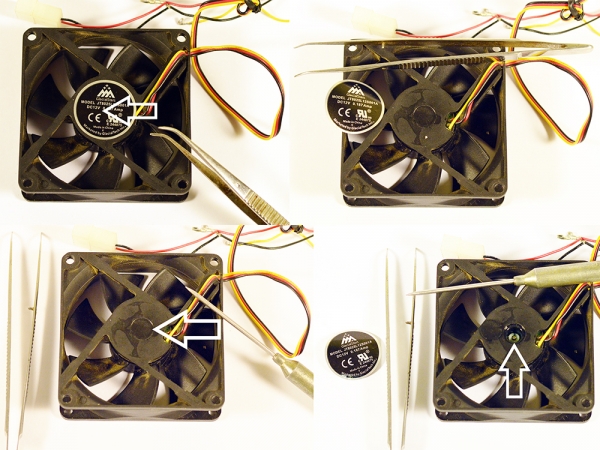

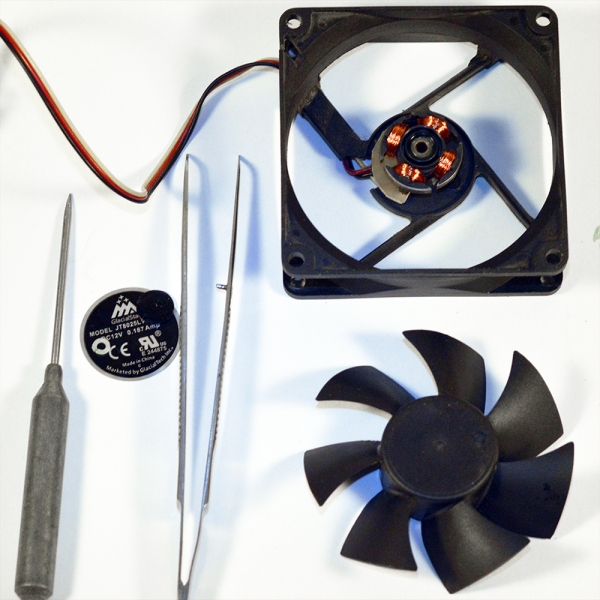

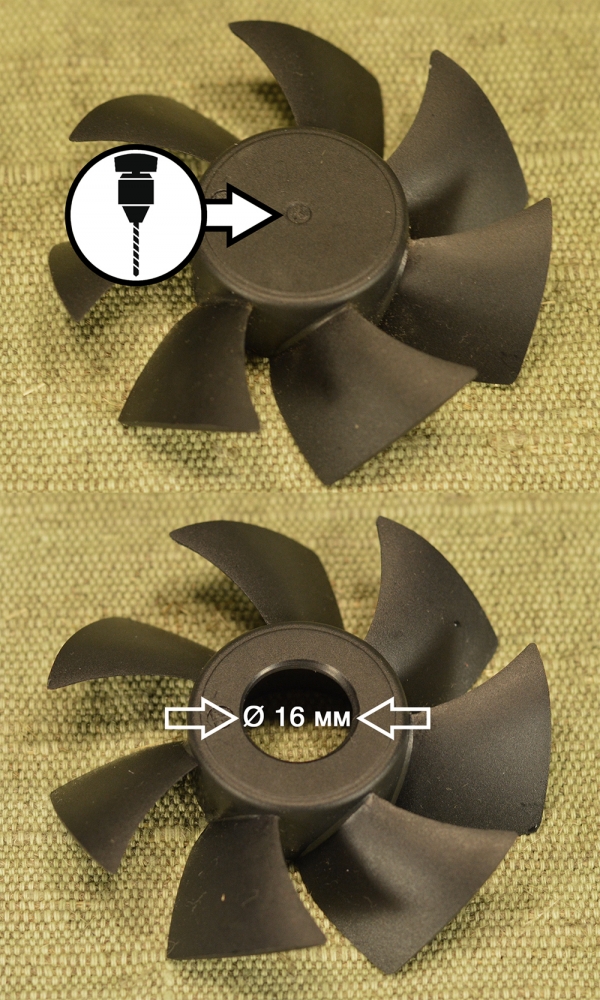

После недолгих поисков нашлась подходящая крыльчатка. Она мирно сидела на списанном кулере системы охлаждения компьютера. Теперь нужно снять её с кулера.

Для снятия крыльчатки из инструментов понадобятся шило и пинцет.

Итак, начинаем разборку.

Берём пинцет и снимаем защитную этикетку с корпуса электромотора кулера.

Теперь берём шило, поддеваем и снимаем резиновую заглушку на корпусе электромотора.

Под заглушкой виден конец вала крыльчатки и стопорная шайба.

Поддеваем шилом шайбу и снимаем пинцетом её с вала.

Стопорная шайба на валу достаточно эластичная т.к. сделана из пластика, поэтому снять её будет не сложно.

Вынимаем крыльчатку с валом из корпуса кулера.

На этом разборка кулера охлаждения завершена.

Берем крыльчатку в доработку для посадки её на вал ротора электромотора.

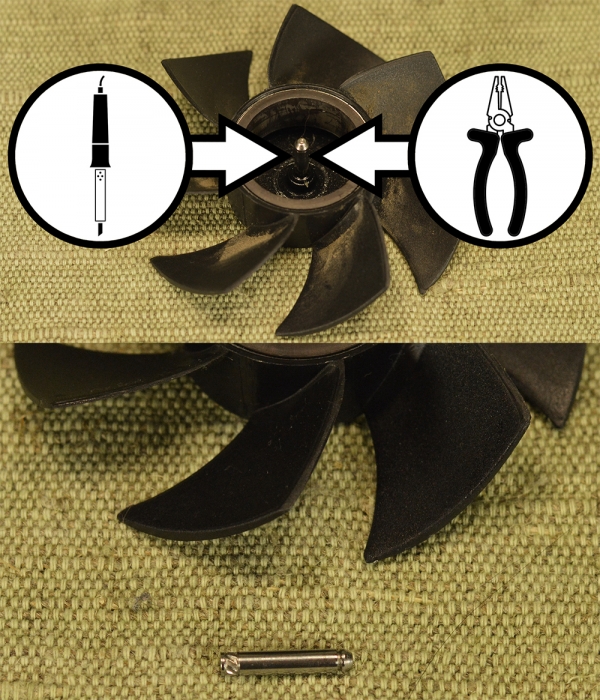

Из крыльчатки демонтируем вал, для этого прогреваем вал паяльником, затем вынимаем вал из гнезда пассатижами.

Стараемся не усердствовать с прогревом вала, чтобы не покоробить всю крыльчатку.

В центре крыльчатки сверлим отверстие для посадки на вал ротора электродвигателя.

Отверстие делаем с небольшим запасом. У нас диаметр вала 15,2 мм, а диаметр отверстия в крыльчатке сделали 16 мм.

Крепить крыльчатку на вал ротора решили через переходную муфту.

Здесь, каждый может придумывать свой вариант переходной муфты, ориентируясь на свои технические возможности и наличие материала.

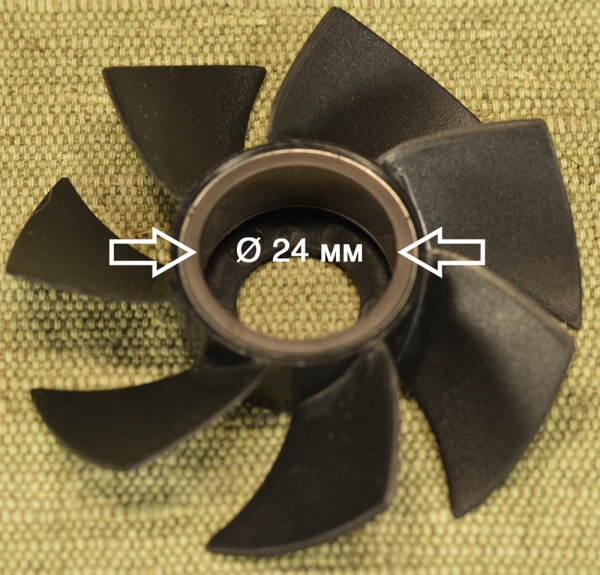

Измеряем внутренний диаметр крыльчатки. В нашем случае диаметр 24 мм.

И идем наколдовывать саму муфту…

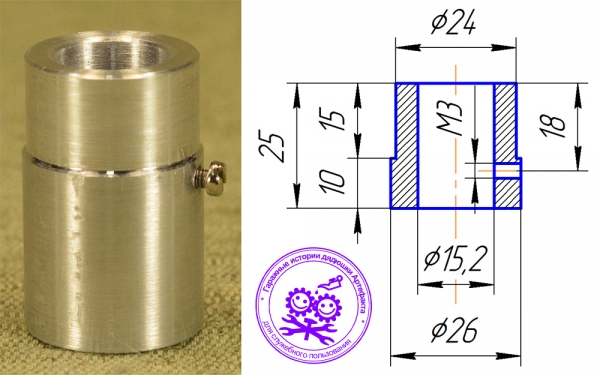

Мы решили сделать переходную муфту из алюминиевого прутка Д16Т, выточив её на токарном станке.

Как раз в наших запасах нашелся подходящий кусок прутка, диаметром 26 мм.

Крепиться к валу муфта будет с помощью фиксирующего винта М3.

Обращаем внимание, что сейчас муфта на 15 мм длиннее от размера на чертеже.

Это сделано специально, чтобы точно посадить её на вал ротора электродвигателя и отметить отверстие под фиксирующий винт.

Перед окончательным монтажом лишние 15 мм будут отрезаны.

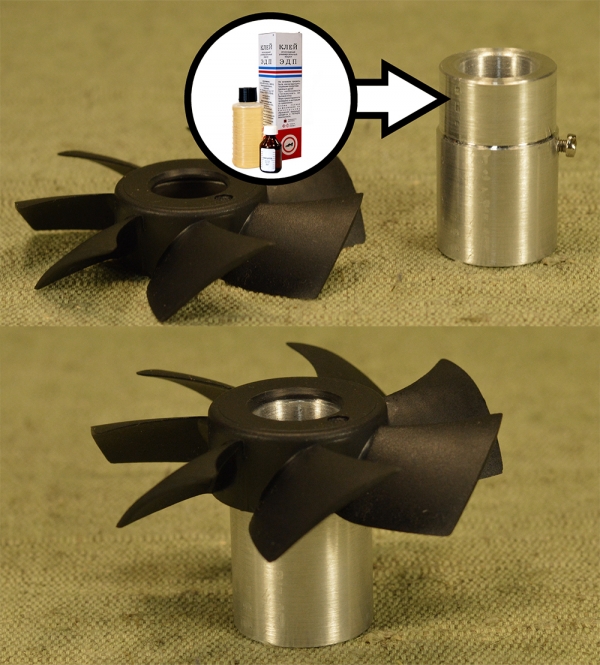

Хотя крыльчатка садилась в натяг, мы решили перестраховаться и для надежности приклеили её к переходной муфте на эпоксидку.

Переходная муфта с крыльчаткой готова.

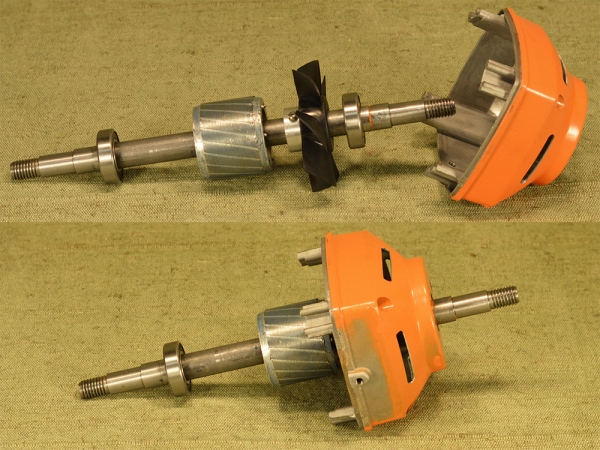

Начинаем колдовство с женитьбой крыльчатки и вала ротора электродвигателя.

Крыльчатку будем монтировать на правую сторону вала, чтобы её лопасти толкали воздух в сторону ротора и статора.

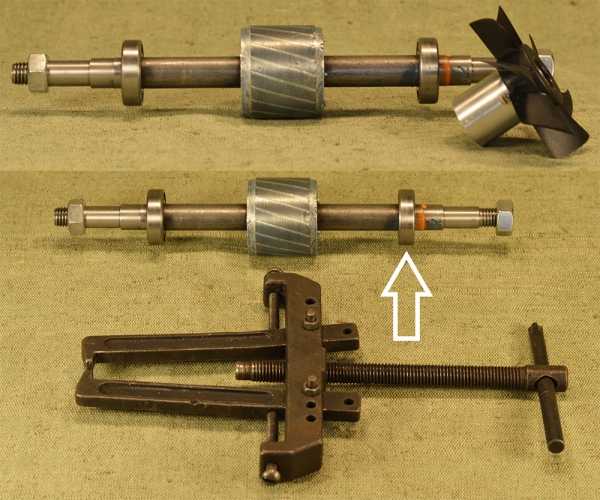

Сначала демонтируем правый подшипник с вала.

Подшипник снят. Теперь примеряем крыльчатку на вал.

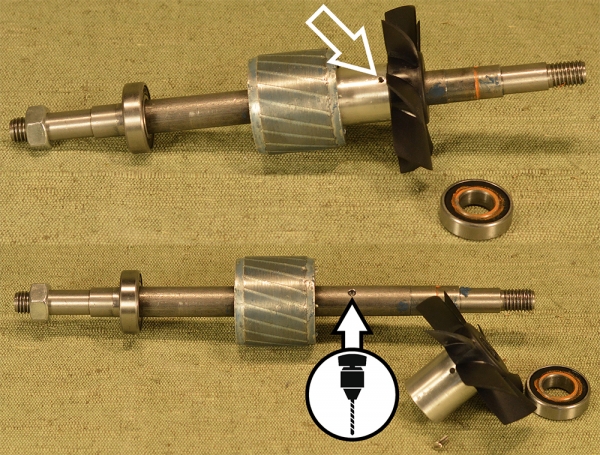

Отмечаем на валу точку под будущее отверстие фиксирующего винта.

На валу сверлим отверстие под фиксирующий винт крыльчатки.

Диаметр отверстия 3,5 мм.

Глубина отверстия 4 мм.

Отверстие на валу под фиксирующий винт готово.

Далее берем крыльчатку и укорачиваем муфту на 15 мм.

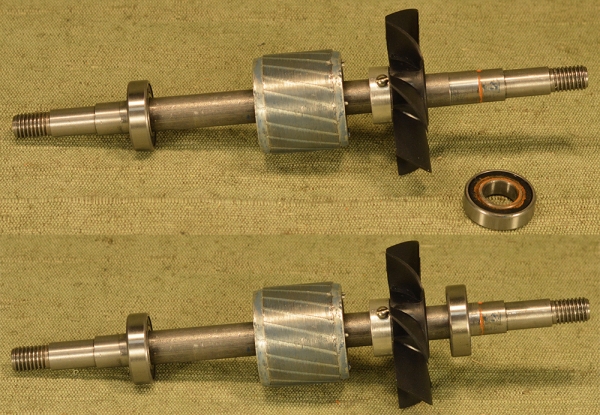

Ставим крыльчатку на вал ротора и затягиваем фиксирующий винт.

Осаживаем на штатное место подшипник.

Вот и все, с валом и крыльчаткой все работы сделаны.

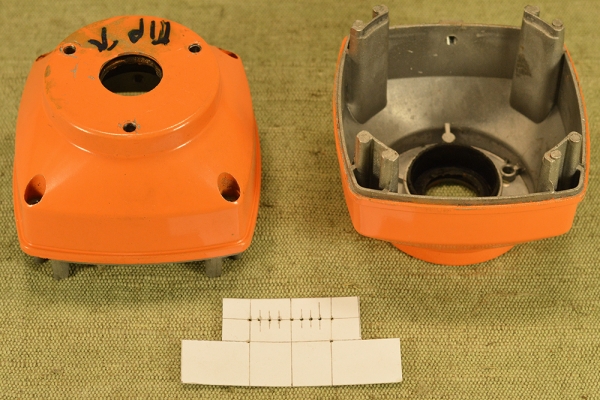

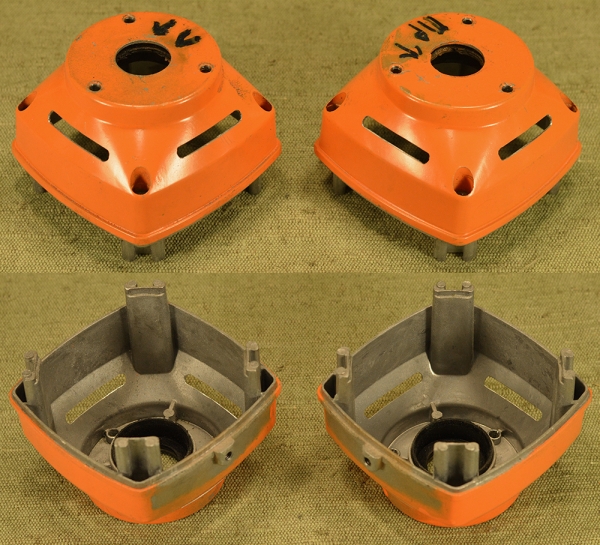

Теперь пришло время доработать фланцы электродвигателя.

Во фланцах будем делать продыхи-прорези для подачи и отвода охлаждающего воздуха.

Скептики конечно могут возразить, мол внутрь станка будет попадать пыль. А мы возразим им в ответ, что у станка подшипники закрытого типа и им на пыль наплевать. Да и периодически продуть станок сжатым воздухом ничего не мешает. А еще греться станок будет гораздо меньше.

Поскольку делать будем по четыре прорези на каждом фланце, а это в сумме целых восемь штук, заранее приготовим шаблон из плотной бумаги для разметки отверстий под сверление.

Прикладываем шаблон к каждой стороне фланца. Закрепляем его и размечаем центры будущих отверстий.

Дальше сверлим отверстия сначала маленьким сверлом, а потом разворачиваем их большим.

В нашем случае малое сверло имеет диаметр 2 мм, а большое сверло диаметр 5 мм.

Ну и после сверлений и разворачиваний отверстий, вспомним слова из одного анекдота, и нам остается всего лишь доработать напильником готовую прорезь-воздуховод…

Вот значит сверлили, потом разворачивали, потом дорабатывали напильником и так восемь раз подряд.

А теперь уже можно радоваться т.к. все работы с фланцами сделали.

Можем собирать всю конструкцию обратно.

Сначала собираем вместе вал ротора и правый фланец.

При посадке подшипника во фланец, следует действовать аккуратно и следить за тем, чтобы не поломать лопасти крыльчатки во время запрессовки.

Теперь будем собирать статор ротор и фланцы электромотора вместе.

Вставляем вал с ротором и правым фланцем внутрь статора электромотора.

Одеваем левый фланец на вал и осаживаем его на подшипник.

Соединяем между собой фланцы четырьмя длинными винтами.

Пока длинные винты только наживляем, но не затягиваем.

Одеваем на электромотор кожух.

Кстати, помятуя какие острые края были у кожуха, мы исправили эту недоработку и закруглили их.

Наживляем на кожух стяжной винт с гайкой, но пока не затягиваем их.

Возвращаемся к четырем наживленным длинным винтам фланцев и начинаем равномерно их затягивать до тех пор, пока фланцы не сойдутся по ширине под ширину кожуха.

Как только фланцы сошлись по ширине кожуха, затягиваем стяжной винт кожуха начистовую. Потом окончательно затягиваем начистовую винты фланцев.

На этом сборка электромотора закончена.

Далее крепим электромотор к станине и собираем станок в обратной последовательности разборки.

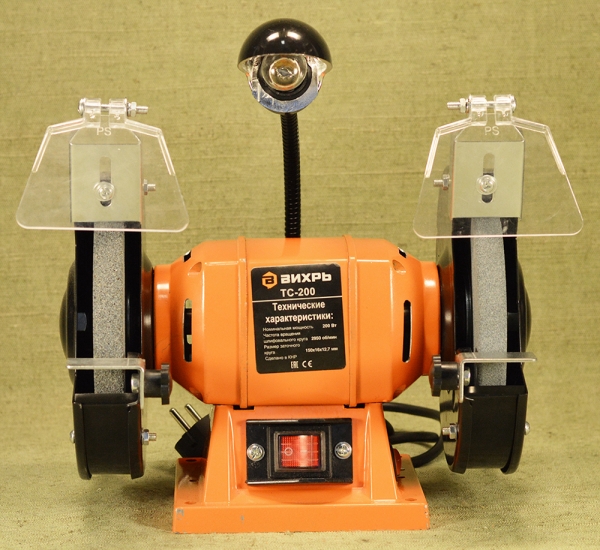

Вот и все, система воздушного охлаждения сделана и точильный станок собран.

Проводим ходовые испытания. Ну, а потом любуемся на результаты своих трудов.

Отдаем обновленный станок его хозяйке и честно рассказываем ей всё, что думаем об этом самом чуде техники.

На прощание подсказываем расположение ближайшего пункта приема металлолома…

Небольшой видеоролик по мотивам нашего репортажа.

Фотомодели: Кот Кэш, точильный станок «Вихрь» ТС-200, чайник Гоша

Надеемся, что продолжения не будет…

Благодарим за внимание.

Воздушное охлаждение для точильного станка. (Часть 1)

27 комментариев

Потому что много вещей я хорошего качества приобретал. Это наверное те кто репутацией своей дорожит

А вообще шут его знает как на самом деле.

Охлаждение помогло и греться до критической температуры он стал дольше. Но скажу прямо, все это делалось именно по просьбе Мастерицы, а так, фигушки бы взялись за это занятие — нерентабельное это дело :)

Забавное из переписки с производителем:

"… Не могли бы Вы выслать электросхему, конечно если эта информация не является коммерческой или военной тайной :)

Заранее благодарны."

Вот что ответил производитель:

«Добрый день.

Данную схему выслать не можем. Как Вы и сказали это военная тайна ). Можете для примера взять любую схему, от подобных станков. Вы же показываете для примера, а не разбираете до винтика данный станок.»

Так что пусть остается дома и занимается своим прямым делом — кипячением :)

Спасибо.

Идея с крыльчаткой отличная а вот исполнение отверстий в кожухе отвратительное

Что мешало сделать по одному круглому отверстию в кожухах(СЗАДИ) к которым прикрутить раструбы с фильтрами. тогда бы абразив не попадал в двигатель.

Сделали вроде и красиво качественно.но где-то недосмотрели. Ощущение двоякое.

Фильтра естественно сменные.

Скажу по-секрету, были мысли сделать и жидкостное охлаждение с внешним радиатором.

Но вот только, система охлаждения для станка, который конструктивно выполнен неграмотно и ресурс его работоспособности весьма сомнителен, такая система просто нерентабельна.

А сам пост, был создан, как подсказка по вопросу перегрева, создан для тех, кто по незнанию или другим причинам, стал обладателем таких чудо-машин или для тех, кто хотел взять такой станок, чтобы задумались стоит оно того или не стоит…

Спасибо за коммент :)

Сзади в железном кожухе вырезаем круглое отверстие и крепим туда кулер подходящего размера 60х60 или 80х80.

В подставку засовываем мелкий блок питания 12v для кулера и подключаем к кнопке.

Выпускные отверстия аналогично, в боковых крышках.

Движки от насосов — тоже вариант хороший, хотя лучше бы китайские камрады делали станки, которым доработки не нужно…